由电动车辆分标委组织制定的三份强制性国家标准的征求意见稿于1月25日发布,包括《电动汽车安全要求》、《电动客车安全要求》和《电动汽车用锂离子动力蓄电池安全要求》。目前有关电动汽车这一块相关的标准大多推荐性标准,强制性标准的预实施是对行业健康发展的有利保障。就着解读高考考试大纲的感觉认真研读了这三份意见征求稿,并对其中一些变化的地方提出一些看法并重点关注热失控和热管理等相关的部分。

一、标准的一些变化

《电动汽车用锂离子动力蓄电池安全要求》的内容主要由之前的GB/T 31485-2015 《电动汽车用动力蓄电池安全要求及试验方法》和GB/T 31467.3-2015 《电动汽车用锂离子动力蓄电池包和系统 第3部分:安全性要求与测试方法。》合并并进行扩展,变得更加具体规范和标准。变化主要体现在以下几个方面

首先在引言部分就强调了在确定电动汽车用锂离子电池单体、电池包或系统采用何种设计方案时,需遵守以下的优先次序:

——首先,如有可能,优先选择安全性高的材料,尽量避免使用容易出现绝缘失效、热失控或燃烧起火的材料;

——其次,如果无法实行以上原则,那么需制定保护措施,减少或消除危险发生的可能性。

其次各种术语定义的增加及解释,比如增加了3.17热失控:电池单体放热连锁反应引起的电池自温升速率急剧变化的过热、起火、爆炸现象。3.18热扩散:电池包或系统内由电池单体热失控引发的其余电池单体接连发生温度上升的现象。

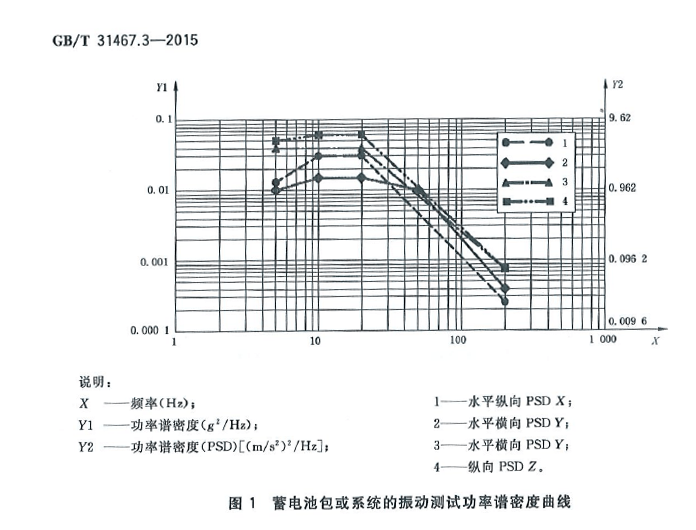

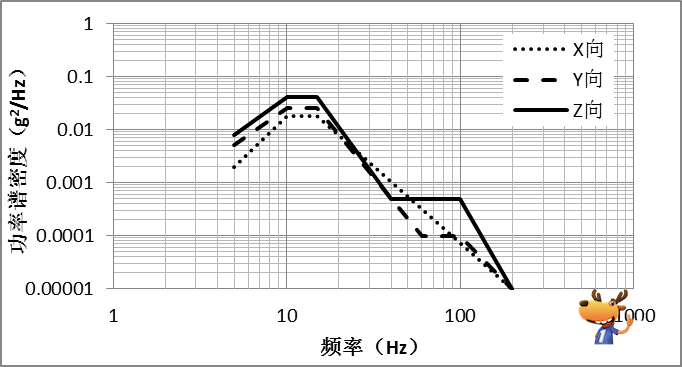

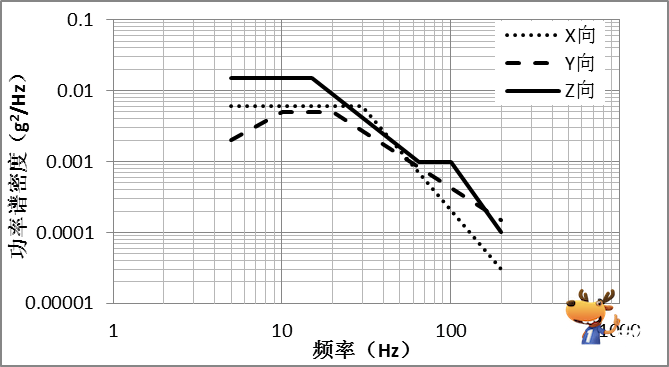

还有各种测试要求的变化,比如锂离子电池包或系统的振动试验。从原来推荐标准里的一个振动测试条件分为商用车和乘用车两大块,并在x,y,z轴上的功率谱密度PSD值要求均有不同程度的降低,但乘用车的标准还是比商用车要高。

图1 原GB/T 31467.3-2015测试曲线

图2 商用车和乘用车锂离子电池包或系统随机振动测试曲线

另外还比如对象为锂离子电池单体的挤压速度由(5±1mm)/s变为不大于2 mm/s;挤压程度由电压达到0 V或变形量达到30%或挤压力达到200 kN后停止挤压变为100kN。而锂离子电池包或系统的挤压测试的挤压程度也由原来的挤压力达到200 kN或挤压变形量达到挤压方向的整体尺寸的30%时停止挤压变为100kN。

二、有关热管理标准

新标准里有关测试对象为锂离子电池包或系统的热管理一块的内容主要是8.2.5湿热循环、8.2.7热稳定性和8.2.8温度冲击。8.2.7热稳定性除去原有的外部火烧,增加了热扩散。主要内容如下,锂离子电池包或系统制造商可选择以下两种方式之一进行锂离子电池包或系统热扩散分析或验证:按照附录C完成热扩散乘员保护分析和验证或参照附录D完成热扩散试验。特别要注意附录C(规范性附录)热扩散乘员保护分析与验证报告中第三点:

C.3在单个电池热失控引起热扩散的情况下,在锂离子电池单体、电池包或系统或车辆中应具有保护乘员的功能或特性。制造商应提供以下说明锂离子电池包或系统安全性文件,包含以下部分:

C.3.1风险降低分析:使用适当的行业标准方法记录单个电池热失控导致热扩散所引起的对车辆乘员的风险以及降低风险所采用的缓解功能或特征(例如:IEC 61508、MIL-STD 882E、ISO 26262、AIAG DFMEA、SAE J2929中的故障分析或类似的方法)。

C.3.2相关物理系统和组件的系统图。相关系统和组件是指有助于保护乘员免受由单个电池热失控触发的热扩散所引起的危害影响的系统和组件。

C.3.3表示相关系统和组件的功能操作、确认所有风险缓解功能或特性的图表。

C.3.4对于每个确定的风险缓解功能或特征的说明包括以下部分:

C.3.4.1对其操作策略的描述;

C.3.4.2实现功能的物理系统或组件的标识;

C.3.4.3说明风险缓解功能技术文书:分析或模拟验证的方法和结果数据;

C.3.4.4说明风险缓解功能技术文书:试验验证的方法和结果数据。

a)试验时间、地点及产品技术参数;

b)试验程序:包括试验方法、试验对象、触发对象、监控点布置方案、热失控触发判定条件以及对试验对象所做的改动清单等,试验方法可参考附录D或由制造商提供的其他方法;

c)试验结果:包括系统预警和试验关键事件(热失控触发开启、热失控触发停止、外部烟、火、爆炸)等的试验照片、试验数据和时间等。

附 录 D(资料性附录)热扩散试验中的试验方法如下:

D.3.1推荐加热和针刺这两种方法作为锂离子电池系统热扩散试验的候选方法,制造商可以选择其中一种方法,也可自行选择其他方法来触发热失控。

D.3.2热失控触发对象:试验对象中的锂离子电池单体。选择锂离子电池包内靠近中心位置,或者被其他锂离子电池单体包围且很难产生热辐射的锂离子电池单体。

从上面两个附录内容看到,附录只要求提供最后的结构和数据说明,并没有统一的标准要求,我认为后续应该有一个统一的标准去认证合格与否。但关于热失控的试验记录与披露必要性提醒厂家要做好相关工作。

再对比一下《电动汽车安全要求》和《电动客车安全要求》,鉴于目前三元材料并没有客车应用,往能量密度大的发展趋势下,后者相对前者多了对可充电储能系统安全要求。需要关注内部零部件的阻燃要求。

4.3.2可充电储能系统内零部件材料阻燃要求

可充电储能系统内应使用阻燃材料,阻燃材料的燃烧特性技术要求应满足以下规定:

a)满足以下任一条件的零部件,其材质需满足水平燃烧HB和垂直燃烧V-0的要求:

——单个零部件重量≥50 g;

——单个可充电储能系统内相同型号的零件总重量>200 g。

b)其它非金属零部件材质需满足水平燃烧HB75和垂直燃烧V-2的要求。

满足该标准的范围内,从使用成本上来说,非V0材料相对V0材料要低。但不需要V0材料所占比重实在不大,从安全性上考虑可以忽略成本要求。另外实际过程中,不同的企业强调的阻燃标准有UL94和国标,偏向不同。这次提出以国家标准为准,避免阻燃测试标准的不一。

三、热管理的重要性

最新标准意见征求稿里对热失控的要求意味着热管理的重要性,需要在两个方面做好对应的工作,一个是单体电芯层面应对内部热失控,另外一个是箱体隔热保温级别面对外面环境。

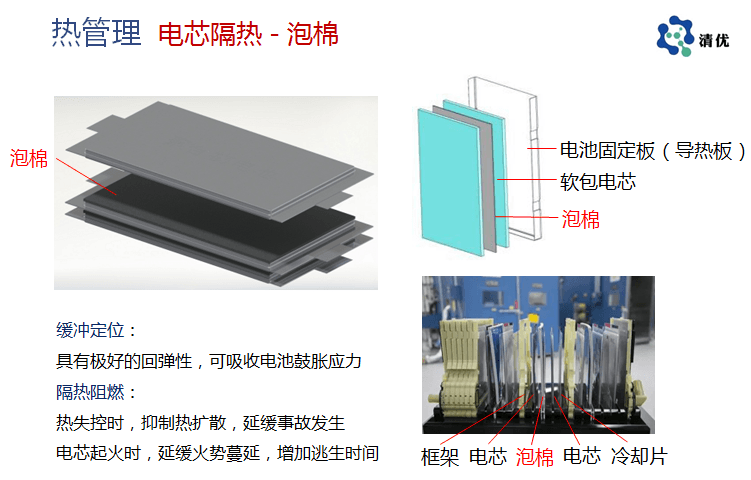

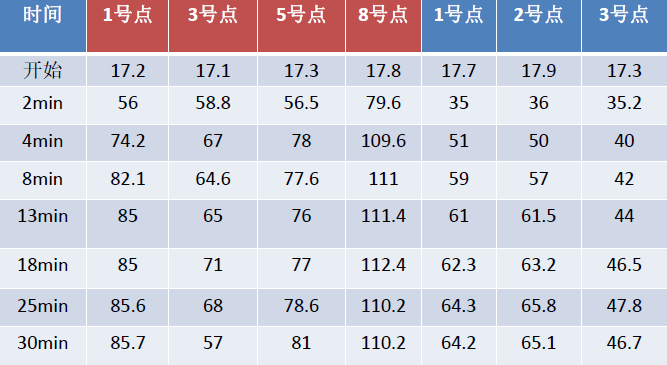

我们在电芯层面通过一系列的相关测试,在电池单体之间设置隔热层能够一定程度上阻断失控单体向临近单体传热,避免失控单体产生的热量在整个电池包内快速散发。比如软包电芯之间放置聚氨酯泡棉,作用不仅能够吸收电池鼓胀应力起到缓冲作用还可以起隔热作用,抑制延缓热扩散。关于隔热效果,截取某次测试过程和结果。将隔热泡棉放在加热板上用红外线温控仪测量加热板与隔热泡棉的温度。红色1,3,5,8点为加热膜,蓝色1,2,3点为隔热泡棉。通过数据对比,可以看到明细的温度差异。另外进行热失控实验结果也起到了延缓作用。

图4 聚氨酯泡棉的应用

四、结语

通过对这三份征求意见稿的研究,可以看到行业是在不断地规范。在解读过程中难免有不属于自己研究工作范围内的内容,因此各种细小差别及技术要求无法全面顾及和理解。本次征求意见截止日期为2018年2月24日,希望广大工程师就实际工作中遇到的问题及需求及时反馈,为新能源汽车的发展添块砖加片瓦。

来源:第一电动网

作者:李浩晨

本文地址:https://www.d1ev.com/kol/62508

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。