如果把这个新技术颠覆时代下的汽车产品比作一个新生的婴儿,“电气化”犹如给这个冰冷的金属产物注入了流淌的血液,通过CAN总线的连接,各个ECU单元发挥着各个器官的作用,而随着各个ECU单元的协同,这个婴儿逐渐有了完整“智能化”的大脑,学会了说话并开始与周围的同类(V2V)和环境(V2I)交流,而随着婴儿不断长大,匀称的“轻量化”身材也成为他新的需求。

“电气化”时代下的“轻量化”的迫切需求

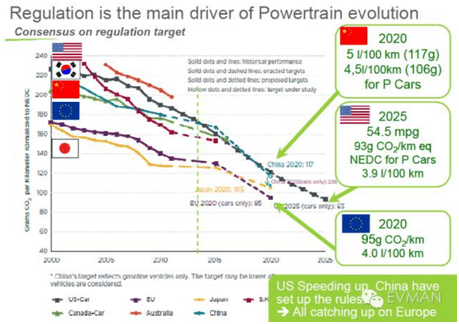

传统车轻量化的需求主要来源于两个方面,油耗和性能。油耗降低本身既是经济和环保两方面受益的事,又是国家规定的2020年百公里5L的考核指标;而另一方面整车的减重也是对整车的加速耐久制动等性能带来增益,根据国际铝业协会的研究结果,整备质量减轻10%,制动距离减少5%,转向力减小6%,行驶稳定性更好。下图为各国CAFE指标走势图。

Source:EVMAN

随着电气化时代的到来,由于电驱动本身的技术成熟度较燃油驱动低,“轻量化”的需求就来的更为迫切了,主要表现在两方面:

1.电驱动系统能量密度低,导致同平台电动车比燃油车更重。

在中国电池系统的能量密度已成为补贴的考核因素之一,国家2016年底出台的补贴政策规定:

“纯电动乘用车动力电池系统的质量能量密度不低于90Wh/kg,对高于120Wh/kg的按1.1倍给予补贴。非快充类纯电动客车电池系统能量密度要高于85Wh/kg。专用车装载动力电池系统质量能量密度不低于90Wh/kg。”

虽然要求不高,但国家出台此项政策的目的是在鼓励电驱动系统提升自己的能量密度,而电驱动系统远低于燃油系统的能量密度的事实也导致了电动车的整体“超重”,如果对比上汽的RX系列我们可以发现一些端倪,

传统的燃油车平台,发动机采用1.5TL4的涡轮增压,车重为1592kg;

同样采用1.5TL4的PHEV车型车重达到了1730kg,增重138kg;

同平台的纯电ERX5 EV400质量也达到了1710kg,增重118kg。

而类似的案例还有比亚迪唐PHEV也比同平台的S7重了约470kg,丰田卡罗拉HEV比同平台燃油车重100kg。增重的原因主要在于电池系统的能量密度远低于燃油系统的能量密度。即便采用了更加简化的设计,要保持相近的整车性能,只有采用更大重量的电池系统。

2.电驱动技术仍未跨过续航门槛,提升续航的重要途径在于减重。

站在消费者角度,燃油车早已不用考虑续航的问题,因为燃油车的技术成熟度和配套设施建设使得消费者完全能够放心购买,而由于电驱动系统以及配套的成熟度,续航的基本要求还未得到满足,仍然影响着购买决策。

假设在车型所能携带的电池能量一定的情况下,在特定车速V下汽车质量m与耗电功率P是成正比的,又因为续航(S=Vt)与t成正比,耗电功率越大,电池消耗完的时间t越短。因此续航的提升本质是耗电功率的下降,而耗电功率的下降本质是整车质量的降低,百公里电耗有望成为油耗之后又一个耗电经济性的考核指标。

我们可以查到城市工况下宝马i3的百公里耗电量大约在15.5kwh,而同样公开下Model S的百公里耗电量在22kwh,比i3电耗高了50%。究其原因就在于宝马I3采用了碳纤维的车身,全车重量仅约1.3t,而特斯拉ModelS虽然也采用了高达97%的铝合金的车身,但由于仅电池重量就达到了近600kg,大约占了整车重量的28%,全车质量达到了2.1t,整车质量比I3高了60%以上,因此电耗居高不下。我们可以假设,如果两车质量不变,如果ModelS用了跟宝马i3一样的电池(2016年升级为33kwh),ModelS大约只能跑150km,而i3用了ModelS(85kwh)则可以跑出约550km。

因此,以上两方面的原因导致了在目前的“电气化”时代下,整车“轻量化”的需求比以往要来的更为迫切。

目前“轻量化”的方向与进程

“汽车未来将成为一个各种复合材料连接而成的主体,每一个部件都会有一款最适合他的材料”,诚然汽车轻量化的变革最大来自于材料,而汽车行业的大规模量产的特性也决定了材料能在汽车上应用还会有极高制造工艺壁垒的制约,而除了材料和工艺之外,结构的减重也是汽车“轻量化”的一大途径,这三者共同构成了“轻量化”的三条核心路径,而材料的更迭就是其中的主流方向。

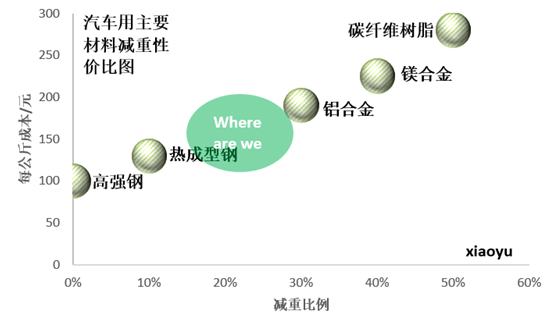

如果我们以横坐标作为减重效果的增加,纵坐标作为减重成本的提升来做一张图:

图中可以看到从左到右依次为钢材-热成型钢-铝合金-镁合金-碳纤维树脂,这也是目前市场上较为主流的轻量化解决方案,目前主机厂商轻量化的具体方案大多还是将性价比考虑为首要因素,当然也有一些厂商出于品牌定位的宣传需要,更早的启用了碳纤维树脂等材料,作为车身覆盖件来达到提高起定位的商业目的。

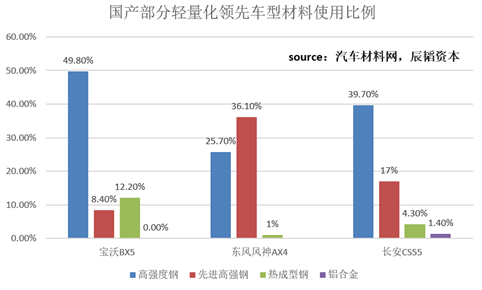

但基本的产业化进程应该符合图中绿点的位置,这一点也可以从下列数据中得到印证,根据汽车材料网的数据进行了整理,如下图所示:

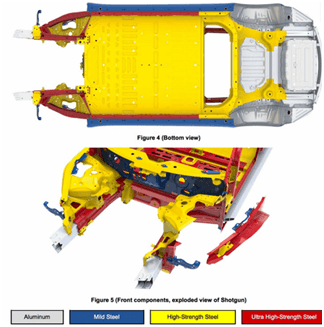

可以看出自主品牌中,领先的轻量化车型中,高强钢和热成型钢的应用比例以达到了60%以上的,自主品牌电动车的代表蔚来汽车ES8在更进一步使用铝合金车身件,使得白车身重量降到了335kg,成为全球量产SUV中最高比例的铝件应用率。而合资品牌Cadillac ATS-L铝质材料重量达到了车身的20%,外资品牌tesla model 3中高强度钢,热成型钢和铝合金的使用比例几乎达到了100%。

Source:Fred Lambert.Tesla Model 3: here’s the alloy mix of the Model 3 body

以上数据对比可以得出合资及外资品牌,铝合金和其他高强度钢材应用比例较自主品牌高;而电动车型较传统燃油车型轻量化进度更为激进。整体上行业的轻量化进程符合我们的判断,即正处于高强度钢的大比例使用和热成型钢,铝合金应用比例逐渐提升期间。

“轻量化”的布局之路

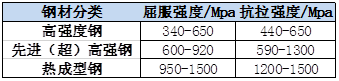

既然“轻量化”的需求,路线以及进度已经清晰,那么站在投资角度该如何布局“轻量化”呢,我们不妨对热成型钢,铝合金,碳纤维逐个来分析,首先看产业化进度正在快速提升的热成型钢。

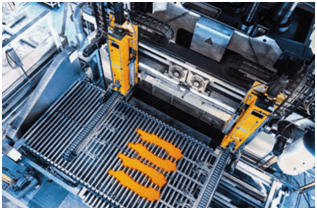

热成型钢。热成型钢其实指得就是热冲压的成型工艺,相对于冷冲压而言,热成型是将特殊的低碳钢板(目前称之为硼钢)加热到900度高温(奥氏体温度以上),然后通过模具成形并急速冷却进而形成强度超高的马氏体组织的成形工艺。简单的讲就是通过热成型工艺,将钢板做薄的同时提升其强度,从而同时达到减重和提升强度的目的。

Source:舒勒公司官网,舒勒公司的热冲压压力机

而热成型技术的核心在于分段强化软区技术,它能够通过对模具和设备的工艺处理,实现对一块钢板的不同区域形成不同的力学强度。简单的讲就是让钢板该厚的地方厚该薄的地方薄,从而使得材料的特定区域可以用来吸能,而另一块可以用来抗撞。而热成型的其他核心技术还包括了TRB热成形(热成型的前处理技术)、热成形补丁技术(热成型钢板加热粘结冲压)以及热成型钢板的冷切技术(不用激光切割)等。可以看出热成型技术的本身是有较高的壁垒,而模具的制造和冷切是热成型的技术难点。

模具的难度在于既要均匀又要保证强度,一些部件厚薄不一,有时一个模具需要7个不同的厚度,给制造工艺带来了极大难度,另外一个模具标称使用寿命30万次,而实际使用寿命通常达到了60万-90万次,这就对于耐久又有较高要求。

冷切工艺的难点在于热成型工艺远超过一般加工工艺,很难切,模具刀口磨损厉害,所以模具本身的壁垒很高,而切割要超过2000t压力,非常不稳定;现在冷切刀头运用了新的材料,同时通过切边模的方法(改90度垂直切割为类似拉扯的方法切割),才能达到效果,这也是是技术核心之一。如果不进行冷切,一般采用激光切割,生产节拍慢,但是冷切也存在有一些边和孔切不出来,只能使用激光切割的情况。冷切特别适合生产节拍快,量大的情况,并且需要专项投资。

综上述对于掌握了热成型模具技术的供应商我们应该重点关注,因为它将带来更快的方案响应时间,和整体部件设计时的优势。这类供应商也必将在目前轻量化热成型钢产业化进程中获得一席之地。

目前市场上有哪些公司可以做这个事情呢,最早拥有这项技术的其实是外资公司海斯坦普,本特勒,舒勒等,而随着技术的逐渐成熟包括国内的上市公司凌云股份,天汽模,宝钢等也掌握了这项工艺,此外还有屹丰,赛科利,博汇,无锡朗贤等走在了行业的前列,这些都是我们重点关注的对象。

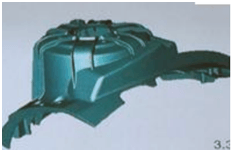

铝合金。其实个一个广义的概念,其实它早已广泛的应用于航空航天,汽车,船舶,甚至日用品中。而铝合金一般又有1-9系之分,我们常说的汽车用铝合金多指5-7系的铝合金,而其中又以6系铝(以镁和硅为主)的应用最为广泛。那么铝合金部件究竟带来了哪些优势:我们以汽车减震塔为例

传统焊接钢零件数量6个,重量7.5kg 压铸铝合金数量1个,重量3kg

Source:苏州惠驰公司铝合金产品应用举例

左图是传统的焊接钢零件,零件数量多,重量重,而采用了压铸铝合金后,零件数量减少至1个,减重效果达到了60%,而铝合金减震塔在国外中高端车型中如奥迪,凯迪拉克等已经开始应用,国内市场仍存在广阔空间,类似的产品还包括了汽车副车架,汽车转向系统,甚至电池包下壳体等都将是铝合金发挥优势的舞台。

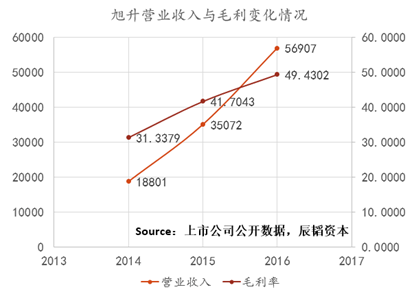

我们可以看到以压铸成型精密铝合金零部件为主营业务的旭升股份近三年的营收和毛利变化情况,虽然我们无法判断靓丽的数据与上市节奏之间的关系,但这个板块确实是值得我们重点关注的。

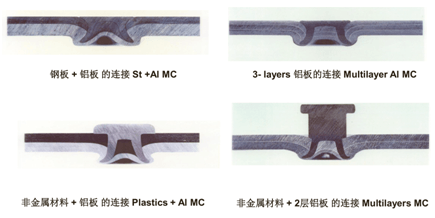

那么铝合金在汽车行业的爆发究竟给我们带来了哪些投资机会,首先以铝合金轻量化部件为主营的公司的确是最大受益者,那么产业链上游的铝业公司是否也值得我们关注呢,诚然铝合金会为这些公司带来增量,但站在一级市场角度铝业公司本身的营收规模较大(挪威海德鲁2016年营收697亿元,Arconic2016年营收830亿元,中国铝业2016年营收1440亿元)汽车用铝合金的增长带来的边际效应有限,因此我们不妨关注一些产业链上小的环节,因为铝合金的用量增加而带来颠覆性变革的领域,这一块能产生的边际效益最高,其中最典型的环节就是围绕铝焊接为核心的工艺方案提供商,焊接设备制造商等,因为铝合金材料的大量应用首先带来的就是不同形态材料之间的连接工艺问题,板材,型材,铸造件,同时还有不同材料之间如钢铝,镁铝等的连接。下图为各种不同材料与铝板的连接:

Source:一浦莱斯精密技术(深圳)有限公司,2017轻量化及材料技术会议公开演讲资料

可以看出针对不同的材料需要不同的连接工艺,而以一浦莱斯锁柳工艺为代表的就是专门解决铝合金车身制造工艺的一种方案商。类似这样的因材料的更迭带来的工艺壁垒和设备升级的供应商应该是我们另一块值得关注的。

碳纤维。最后我们来看一下碳纤维,在轻量化性价比图中似乎碳纤维还排在比较后面。那么碳纤维现在不能在整车上大规模应用仅仅是因为贵嘛,其实目前碳纤维树脂的出货价格已经在快速下降,虽然性价比确实还不如目前的一些材料,但是已经逐渐具有竞争力,那么目前还未大规模使用的原因还有哪些呢:

1. 材料本身的局限性。碳纤维的强度是各项异性,金属材料是各项同性,这就制约了碳纤维在一些汽车部件上并不容易完全替代金属材料,目前的应用主要集中于车身覆盖件等非承载件;

2. 试验仿真数据的积累与验证。作为车身件或覆盖件,需要充足的包括高低温,热冲击,腐蚀耐久等测试数据,而即使供应商能够提供该报告,整车厂验证周期仍需再1-2年,且测试验证的标准需求需要重新去建立;另外碳纤维很难用CAE去仿真模拟,因为断裂模式与金属完全不同,高分子材料为粉碎性断裂,而金属依靠变形来吸能,因此提高了其仿真试验难度(必须用真车碰撞);

3. 传统工艺的替换和量产难度,钢铝连接是个难点,要么捷豹路虎走高端全铝,否则对于传统主机厂的传统焊接工艺,如果大规模换入碳纤维需要工艺的大幅改造;另外虽然碳纤维上游已经很成熟,但下游的成型和量产工艺还有壁垒,而汽车又是需要量产稳定性和一致性极高的应用场景。

4. 碳纤维环保回收问题,热固型的碳纤维只能烧和埋,树脂污染很厉害,环保会是个问题,而金属车身可以100%回收。

以上几点制约了此时间段上碳纤维材料在车上大规模应用,但考虑在“电气化”这个特殊的时代下,特别是国内的造车企业要想获得牌照,投产总装车间是充分条件之一,而新能源总装厂投产碳纤维车间是个不错的选择,因为建造成本上较钢,铝冲压要小的多,同时也为未来储备了核心轻量化技术,所以不排除一些电动汽车新兴厂家倾向此种技术路线,再加上电动车本身减重更迫切的需求,所以在“电气化”时代下碳纤维材料的应用是否会加速,是我们应该密切关注的;

那么从投资角度看,在碳纤维产业链上,主要包括了原丝-预浸料(碳布)-碳纤维复合材料,上游的高端原丝壁垒主要掌握在日本东丽手中,低端原丝竞争已经十分惨烈,但这些原丝厂家中已经有一些近期宣称突破了T800等技术壁垒,这是值得我们关注的;同时另一方面下游一些小的容易落地的汽车应用场景,特别是与“电气化”密切相关的,如碳纤维电池包壳,碳纤维电机转子防护环,碳纤维后视镜等,同时关注该公司的技术储备与批量能力,如果技术和工艺本身就已经ready了,那么这类的公司现在能够靠小部件养活自己,未来只用等风来了。

当然轻量化的材料还有林林总总,正处于百家争鸣的状态,例如材料上还有镁合金,玄武岩纤维,玻纤等等,工艺上还有液压成型,激光拼接等,本文也无法一一列举分析,但相信伴随着“电气化”的风口,与汽车轻量化越来越迫切的需求,我们判断对方向和进程,定能在这条轻量化之路上收获颇多。

以上为作者粗浅认识,敬请各位读者与专家批评指正。

来源:第一电动网

作者:晓宇

本文地址:https://www.d1ev.com/kol/57902

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

欢迎加入第一电动网大牛说作者,注册会员登录后即可在线投稿,请在会员资料留下QQ、手机、邮箱等联系方式,便于我们在第一时间与您沟通稿件,如有问题请发送邮件至 content@d1ev.com。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。