时隔五年,舍弗勒在中国举办了全球第12届,中国第5届技术研讨会。

2018年至2023年,是中国新能源汽车行业激进发展的5年,“智”与“电”齐备的纯电动汽车经过技术内卷全面打入20万元级,向“普及”更进一步。

这五年,也是舍弗勒确定电驱动和智能底盘创新方向,绝对为中国团队授权,在中国这一全球新能源主战场接受、面对挑战,从而完成从内燃机车零部件制造商到智能电动汽车零部件制造商的转型。

舍弗勒创始人乔治·舍弗勒之子乔治·F.W.·舍弗勒在本年度技术研讨会上表示,“希望通过技术研讨会,大家能够了解到舍弗勒始终是一家由创新驱动的技术型公司。”

现场的16个岛台、100多个零部件、13款试驾车辆及静态展示车辆……无一不再诉说着这家具有77年轴承、发动机和变速箱精密零部件历史的全球零部件制造商如何将原有的机械专长和系统理解延伸到智能电动汽车时代,怎样创造“智”与“电”的新技术,未来将去往何处。

概念一步步变为现实

经过7年的技术预研和5年的批量生产,舍弗勒的电驱动事业不断将曾展示的概念一步步变为现实,验证舍弗勒电驱动技术路线的可行性。

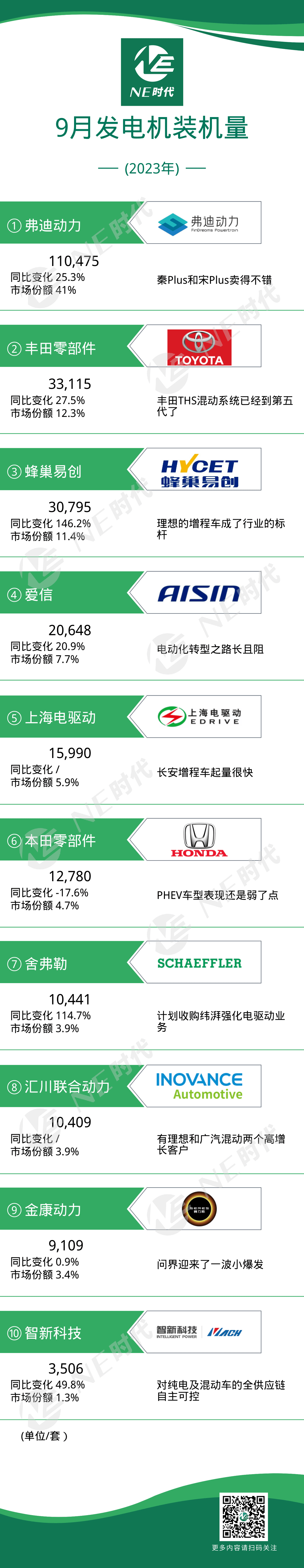

舍弗勒认为,插混及增程车型是新能源车市场未来几年增长的主力,经过对市场的观察调整预测数据后,更加坚信,插混及增程到2025年将占据30%的中国乘用车市场,全球27%的市场,2030年两大比例将分别增至45%和40%,到2035年仍有插混及增程30%和30%的市场。

对于PHEV而言,双电机构型是DHT的最佳选择。为了方便布置,主机厂对双电机混动DHT的要求集中在紧凑、高效和静谧等方面。

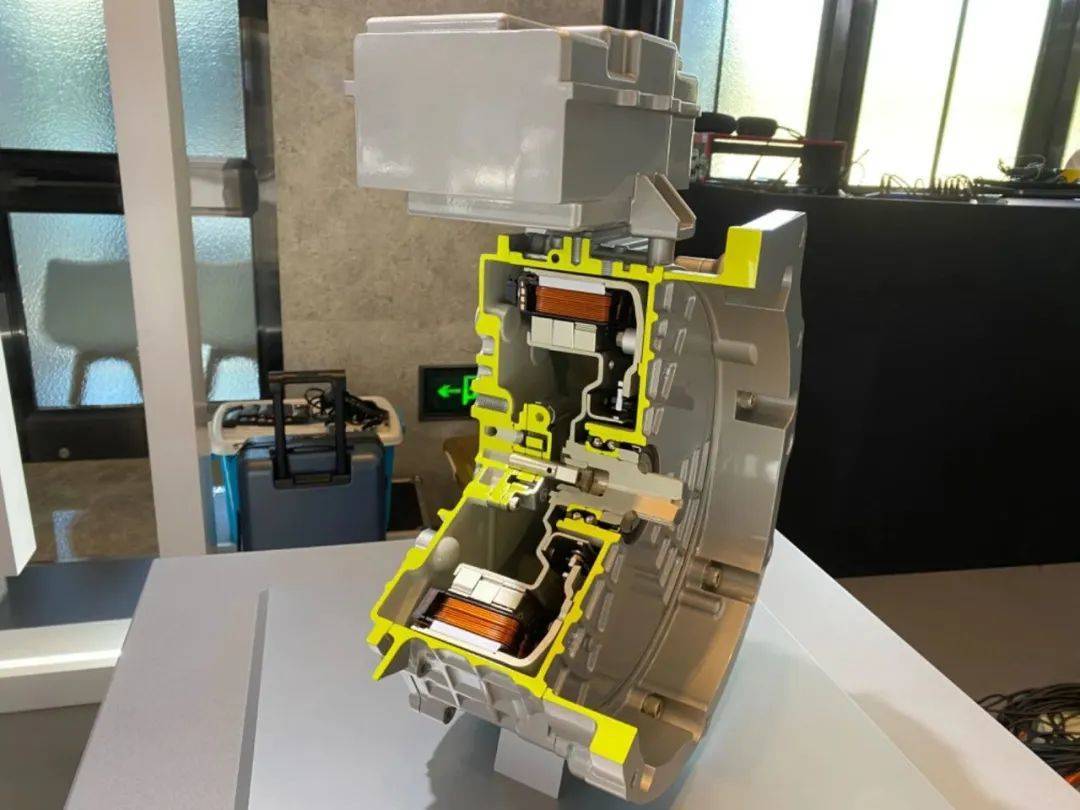

为了实现极致的紧凑,舍弗勒提出了两种方案,一是集中绕组的模块化通用的P1电机,二是下一代多模混动DHT,目前第一种方案已经量产。

P1混动模块量产于2022年1月,已交付约20万套,配套于银河L7等热销PHEV车型。该模块包含电机、两个离合器和位置传感器等部件。据NE时代统计的混动用发电机装机量,舍弗勒近月来的装机量已单月破万套,位列TOP10。

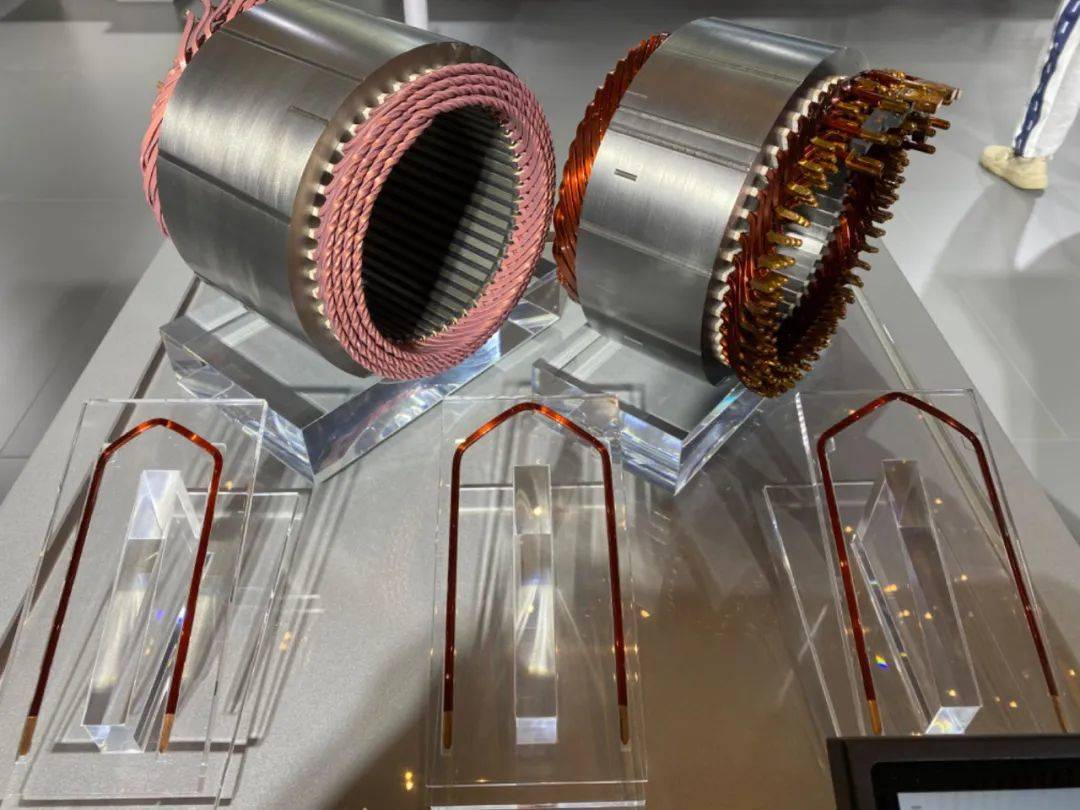

这款P1电机的独到之处在于舍弗勒独特的集中绕组技术,由多个单齿连接成一个完成的圆形定子。该P1电机的综合效率高于扁线电机,且轴向长度小于扁线电机。由于该集中绕组电机采用了舍弗勒特有的工艺,舍弗勒P1电机的槽满率高于普通的圆线电机,达到62%,相当于一般hairpin电机的槽满率。由于端部绕组短,整体用铜量少,并且铜线表面积大,趋肤效应小,P1电机的铜损相比扁线电机降低超30%。我们看到,这款P1电机最高效率在96.5%,常用区间平均效率大于96%,且96%以上效率面积大于30%,与发动机高效区间完美匹配。

这套P1电机的尺寸又非常紧凑,轴向长度相比其他绕组技术的电机更短。以一款80kW额定功率,定子外径270mm的电机对比,集中绕组的端部尺度和有效叠长相比目前火热的X-pin减少了46%,而X-pin的一大优势即是相比hairpin和wpin更短的端部尺度。也就是说,四种绕组方案中,集中绕组的轴向长度最短。

舍弗勒增程模块

舍弗勒增程模块

模块化混动方案被舍弗勒拓展到增程模块,实现最短轴向长度。如舍弗勒一款80kW持续功率增程模块,轴向长度仅180mm。舍弗勒称,这是行业最“薄”的增程模块。

集中绕组P1电机也被应用于DHT构型中,代替市面上常用的扁线P1电机,在与P3电机搭配使用时,DHT混动系统更窄,更薄。

实际上,为了实现更紧凑的设计,舍弗勒还开发出一套嵌套式DHT双电机,通过冲压样式创新和电磁设计,定子二合一,如此长度可缩短49mm,重量减轻10kg,成本得以降低,并适用于所有双电机DHT。

集中绕组设计、二合一定子,皆需要企业从冲压、传递模塑、线圈绕组等各个工艺流程上下功夫。在舍弗勒,这些工艺得益于机械能力的多年积累,均由舍弗勒自主完成,

轴承的传承,电机的创新

仅在今年,舍弗勒就启动了七个电机客户项目,其中三个来自于中国。

在舍弗勒汽车科技事业部首席执行官马迪斯·青克看来,这表明舍弗勒的产品受到了客户的广泛认可。

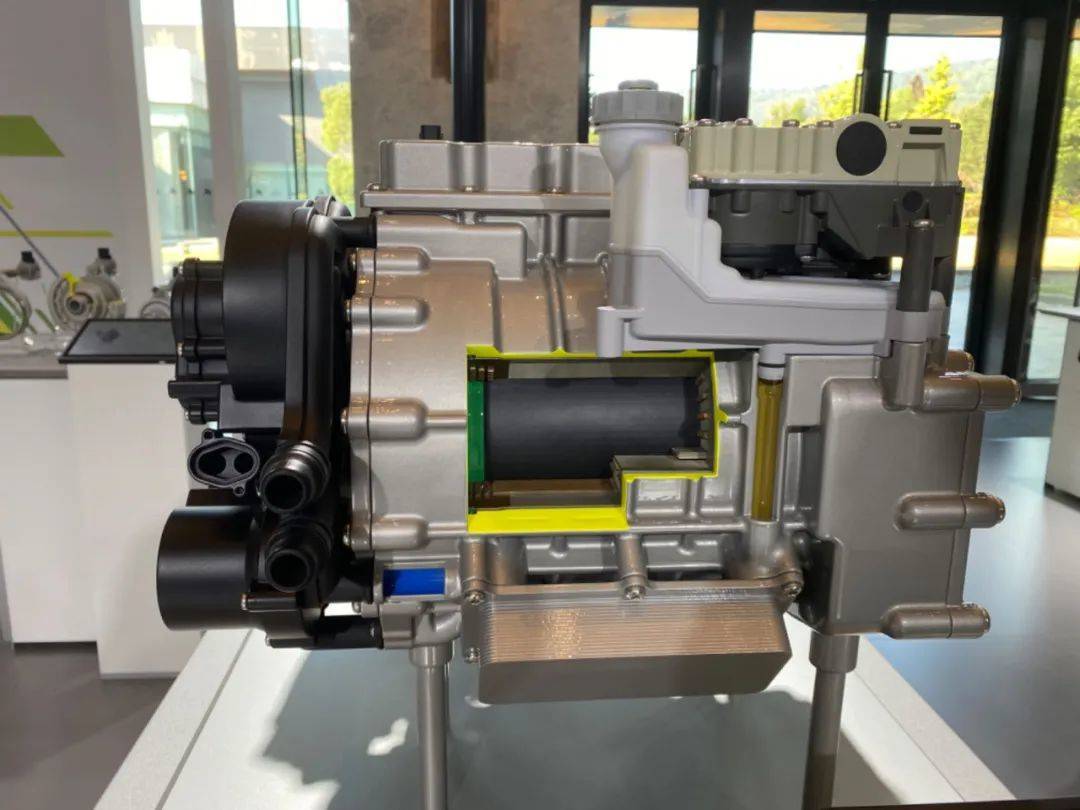

为了满足全球不同市场客户的需求,舍弗勒的电机开发极其多样化,包括异步电机和永磁同步电机、用于跑车的轴向磁通电机,以及无永磁体的电励磁同步电机等,而且展现了多种电驱动系统,如集成热管理模块的四合一电驱动桥、800V双电机电桥系统。

舍弗勒的四合一电驱动桥。这款四合一也是全球唯一一款四合一,在集成电机、减速箱及电机控制器的基础上进一步集成了热管理模块,功率160kW,整个系统更加紧凑、效率更高,续航里程最高增加40km。其中集成的热管理模块包含多通阀和二氧化碳热泵空调的电动压缩机。另一亮点在于槽内油冷,通过集成式智能液压系统代替油泵实现油控制,使冷却油流经扁线上的沟槽进行冷却,加强散热能力,峰值功率可以延续三十秒。

舍弗勒四合一电桥

舍弗勒四合一电桥

800V双电机电桥系统由双电机、双电控,以及分布于两侧的级联式行星排减速器组成,能够提供超过8000Nm的轮端扭矩和高达580kW峰值功率(持续20秒)。而整个电桥系统重量只有120kg,使系统功率密度高达4.8 kW/kg,相当于V8 Biturbo 8缸双涡轮增压增压发动机功率密度的3.4倍。

在将概念变为现实的道路上,为了电机1%效率的提升,舍弗勒做了大量的设计与工艺创新,诸如全自动发卡绕组等量产工艺技术,叠片热处理、传递模塑堆叠等工艺技术,槽内油冷、波绕组、利兹线等设计。

在参观车间时,舍弗勒工作人员介绍到,hairpin到wpin的工艺设备均为舍弗勒内部开发。我们看到,扁线电机绕组的发展需要设备更新做支撑。Hairpin扁线电机是由发卡样式的扁线插入槽内,一端需焊接。工艺流程包含发卡线成型、槽绝缘、插线、扩口、扭头和焊接等。波绕组扁线电机顾名思义有扁铜线绕制而成,无需大量焊接,工艺流程包含绕线、跳线、成型、卷绕、槽绝缘和嵌线等。波绕组的难点主要体现在连续波绕线成型和自动插入。舍弗勒的波绕组2.0从外径嵌线,与利兹线配合灵活调节高效区。

新设计和工艺陆续应用于舍弗勒电机产品中,并正在或在不久的将来行驶在路面上。

到这里,不得不提舍弗勒的轴承、离合器、热管理。

凭着轴承起家,舍弗勒在新能源时代并没有抛弃这一业务,甚至将之发挥出更大的价值。针对电驱动中的轴承电腐蚀问题,舍弗勒提供一导一堵的轴承方案。在绝缘轴承端,舍弗勒推出了陶瓷球轴承,目前得到了大量应用,以及包塑绝缘轴承。在导电端,舍弗勒提供三种解决方案,应用于400V以下的导电油脂轴承,可应用于2万转以下800V电机的导电油封轴承,以及带有导电元件的导电轴承。2019年舍弗勒量产了可用于1.5万转以上电机的高速球轴承,已交付约2000万套。面对高速电机,舍弗勒可提供满足最高转速高达27,000rpm的高速电机轴承,同时已成功开发针对未来最高转速达30,000rpm的电机轴承。

舍弗勒拥有58年的离合器开发历程,是双离合变速箱的供应“大户”。结合多年单向离合器和电磁阀经验,舍弗勒如今也为混动车和纯电动汽车提供新离合器产品,如半轴脱开机构。舍弗勒目前已推出三代半轴脱开机构,其中第二代响应时间非常快,少于80ms,结合成功率又非常高,且相对来说更具成本优势。目前,我们看到,四驱车型为了提升驱动效率,会在日常行驶时提供脱开方案,减少电耗,在加速时快速结合,获得充足的动力性能。极氪、红旗等均推出了带脱开装置的驱动系统。舍弗勒的第二代可切换单向离合器直接在轮端切换或结合,能耗更低。

自2011年,舍弗勒推出适用于内燃机动力总成的热管理模块,如今市场份额至少超过50%。在此基础上,热管理团队将热管理技术应用于电驱系统中,进一步提升电机性能和整车热管理水平。除了热管理模块外,舍弗勒也可根据客户的需求提供阀体。

节能减排无论放到哪一个领域都是一个永恒的话题,从轴承、离合器到热管理、电驱系统,舍弗勒的传承和创新始终围绕着节能减排展开。

期望未来能做到底盘领域的TOP 3

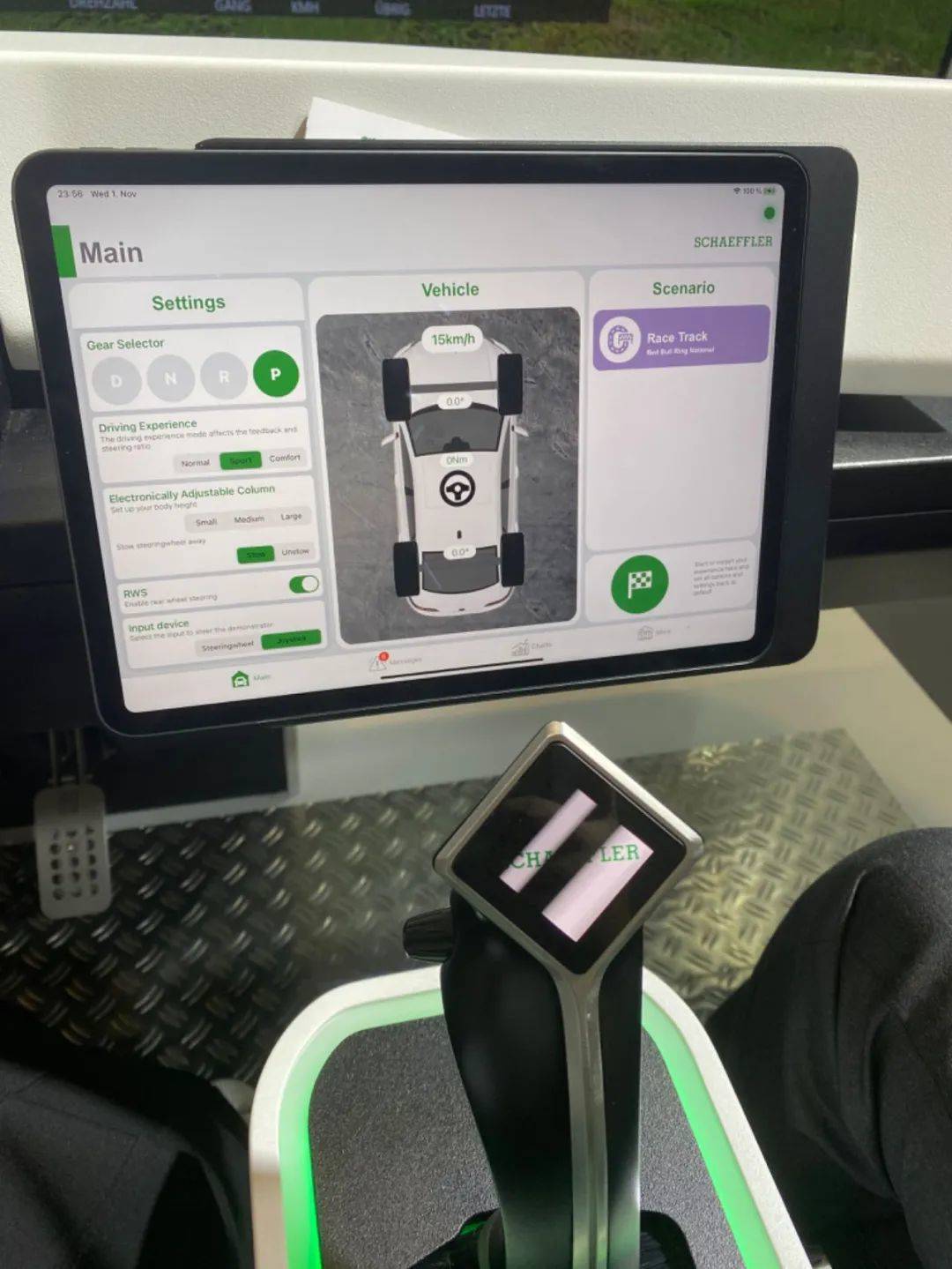

技术研讨会上,另一个重点是“智”——舍弗勒在试乘试驾车辆和静态展示车辆上展示了底盘线控化产品,覆盖从底盘的机械零部件到集成化系统。

后轮转向,舍弗勒进入转向系统的起点。2018年,舍弗勒收购德国公司Paravan的线控驱动技术Space Drive,次年后轮转向业务在中国起步,经过数年验证,2022年11月该产品在德国量产,一年后国内产线就位。舍弗勒透露,后轮转向系统已应用于路特斯Eletre,2024-2025年三个量产新项目启动,舍弗勒将为之提供智能执行器和机械子系统。

后轮转向系统的作用是能够直接减小长轴距车辆的转向直径,提升了整个车辆的操控性,无惧狭小空间驾驶和泊车场景。在合作模式上,舍弗勒可提供完整的执行器,包含机械件、传感器、动力单元及底层软件,或者根据客户需求提供其中的机械子系统、负责系统装配集成等,由整车厂负责软件功能或应用层软件、性能标定等。

舍弗勒正在研发包含线控方向盘和轮端转向器的前轮转向系统,将在2025年前后投入批量生产。这套集成式的线控转向方案帮助创造新式内饰设计,方向盘可收放,根据模式选择调节力反馈的大小,实现个性化路感反馈。

短期内,舍弗勒将提供线控方向盘子系统(如主轴轴承、机械锁止、管柱调节机构)、轮端转向器子系统(如滚珠丝杠及动力单元),经过几年的系统经验积累后,将提供完整的线控转向系统。

在悬架系统方面,舍弗勒使用专利的电磁阀设计,自主开发磁流变液技术,提供可变阻尼减振系统,有效降低车身振动。目前,该系统已应用于比亚迪汉DM-p等车上。

从机械零部件到转向系统、悬架系统的各项能力,最终目的是简化底盘设计,提高灵活性,实现L2到L3/L4的商业化跨越。舍弗勒在研讨会现场展出了一款滑板底盘,不同的承载、车身尺寸及结构需求都可共享该底盘平台,极大地缩短开发周期及总成本。

舍弗勒的智能线控一体化覆盖底盘域控制器、电桥、转向系统和智能角模块。该套策略将帮助车辆从一驱一转升级为两驱两转,最终到四驱四转的分布式驱动和分布式转向,四轮最大转角均可达到90°。

对于未来的业绩目标,舍弗勒大中华区汽车科技事业部总裁陈相滨博士直言,希望未来能做到底盘领域的TOP 3。

本土为本土,更为全球

对于大家关注的中国业务和团队地位,舍弗勒各位领导均用实际案例来说明“充分授权”到底有多充分。

首先,技术研发上,此次研讨会上的众多产品出自中国本土团队之手,如电驱动业务中的二合一电桥、底盘业务中的用于实现商用车自动驾驶的智能电液助力转向系统(e2HPS)及用于底盘悬架系统的可变阻尼减振器(VDS)。

舍弗勒称,中国团队是集团除了总部外的第二大研发团队。今年,舍弗勒在中国的第二研发中心在长沙正式揭牌,位于上海安亭的新研发大楼正式启用,进一步加强本土研发。

陈相滨称,“我们在中国做的所有工作,比如说我们的创新,每次跟我们的CEO青克先生谈,我从来没有听到过no,永远是yes,基本上对中国团队是100%的授权。”

其次,投产方面,轮毂电机及扁线电机、智能电液助力转向系统、后轮转向系统、热管理系统等先后启动量产或即将投产。

舍弗勒称,到2026年,集团将在全球范围内投资逾5亿欧元,用于电机产能扩充和新产线建设。就在技术研讨会召开的同期,舍弗勒太仓制造基地新能源二期工厂启用,以及与太仓高新区签订新能源三期项目投资协议。其中二期工厂主要从事新能源汽车核心零部件如电机定子、转子等产品的生产制造。三期项目占地约70,000平方米,协议投资额达2亿欧元(约合15亿人民币),将聚焦新能源电驱动领域,涵盖如轮毂电机、电桥减速箱、混动变速箱等新能源汽车产品的生产制造,以及物流仓储等配套设施。

陈相滨表示,舍弗勒的“本土”不再局限于服务本土,更是在为印度和韩国的业务提供支持,如为海外市场配套的电桥产品不仅是由中国研发,更是在中国生产。“本土不单单聚焦在本土,更为全球。”

在舍弗勒大中华区CTO刘泳博士看来,技术是不分区域的,只有在全球化合作过程中,中国团队才会变得更强大,产品也会更高质。而全球化的人才,才是舍弗勒“pioneer motion”背后真正的力量。

来源:第一电动网

作者:NE时代

本文地址:https://www.d1ev.com/kol/213468

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。