当材料端举步维艰的时候,动力电池企业将提升整包能量密度的重点落到了结构和制造上。从麒麟到刀片,再从One-Stop到弹匣、顶流、魔方等等,电池和整车企业都在竭尽所能从结构和制造上寻找优化空间。

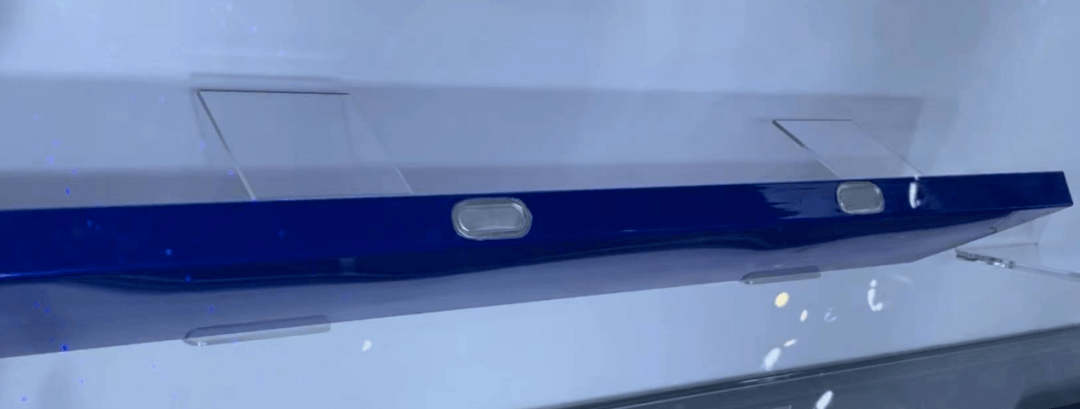

龙鳞甲电池正是蜂巢能源最新推出的系统解决方案,最大程度优化结构和制造。

龙鳞甲电池:如何做结构和制造上的优化?

以往电芯泄压阀与极柱位于同侧,蜂巢能源全新设计电芯两侧出极柱,泄压阀在侧面,两者分离到两个面,电芯朝下放置在下箱体中。一旦发生热失控,电芯泄压产生的气液体不会干扰到极柱。同理,由于泄压往下,原本底部预留的防撞通道设计转变为排气通道,一个区域实现两种功能,Z向空间会有所优化。而且以往在中间预留的泄压通道,也会节省出来,成为装载电芯的空间。

此外,上盖与液冷板集成的方案也为Z向空间争取了一定优势,结合泄压阀朝下设计,整体Z向空间减少8mm。

并且,针对2C以下电池,龙鳞甲电池包可以做单面冷却,相较双面冷却,部件也会有所削减。基于此,在更大空间、更高电量需求的车型上,将电芯进一步做高做宽,体积利用率又会进一步提升。

除了电芯结构优化带来空间利用率的提升,高安全的设计也为“空间”优化创造了机会。

一方面,蜂巢能源将喷发物与带电零部件进行了热电隔离,带电部件的绝缘防护要求也会相应降低,带来的是绝缘防护部件上的简化。另一方面,相较于以往电芯,短刀电芯在长度上有所增加,加上双泄压阀设计、泄压阀位置的优化,整体更加安全。

基于结构优化和热电分离带来的系列安全保障,龙鳞甲电池包在“热设计”上的部件得到进一步的优化,从而提升电池包整体的能量密度。

对结构的优化,能带来非常明显的空间上改变。与结构优化并行的,是制造工艺的改进。

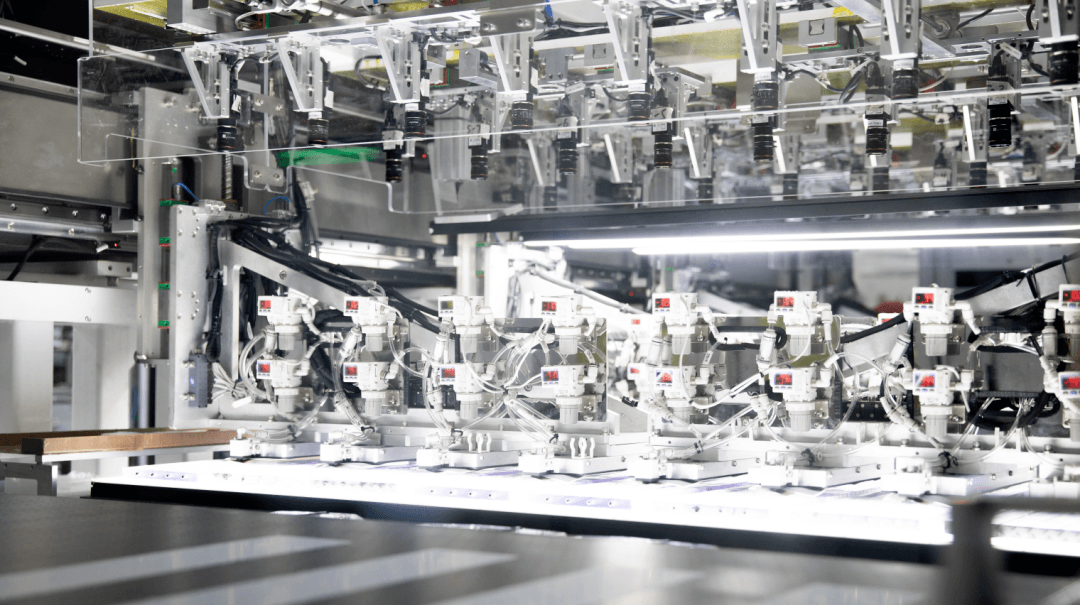

超高速叠片技术3.0——飞叠,更加适配长而薄的短刀电池,蜂巢能源基于叠片技术已经开发出L300-L600短刀电芯,搭载相对标准化短刀电芯的龙鳞甲电池包,叠加结构上的优化,体积利用率也会相应提升。

龙鳞甲电池包兼容L300-L600电芯,磷酸铁锂,磷酸锰铁锂,三元多体系,续航可覆盖800—1000Km,基本在制造端具有普适性,一芯多用完全不成问题。待其大批量制造及应用的过程中,叠片技术会更趋于成熟。相反,工艺的成熟也会正向影响能量密度。

结合结构的优化和制造工艺的改进,第一款搭载龙鳞甲电池包的车型将在2023年四季度量产上市,2024年上半年其他车型也会量产上市,目前蜂巢能源也在跟多个客户对接。

叠片叠出来的龙鳞甲,与其他电池企业及传统电池包在结构和制造上的差异,正是蜂巢能源建立产品优势的抓手。

而差异化一直都是蜂巢能源企业战略的底层逻辑。

龙鳞甲电池——蜂巢能源差异化战略基石之一

从最开始推出叠片避开与卷绕正面交锋,再到无钴与三元,然后是短刀对比长刀、传统尺寸电芯,蜂巢能源都在试图通过差异化战略来引领行业风向,这是作为一家战略导向型的年轻企业,快速建立外部认知的方式之一。

除了产品端的差异化,蜂巢能源在定位上也试图与电池企业形成差异。公司整体定位能源型企业,发展基调为动力和储能双轮驱动,避免与电池企业正面交锋。

杨红新表示,公司实施“动力+储能”双轮驱动战略,未来储能业务将成为公司的重要收入来源。所以,在产品侧,蜂巢能源坚持全域短刀化,电池产品在汽车、储能、工程机械进行全域应用,动力电池与储能电池产品最大化共线生产。

“龙鳞甲电池”在性能与安全方面的提升,让蜂巢能源在产品端打造差异点,“飞叠”迭代制造技术,助力差异化产品的落地,共线生产将蜂巢能源不同系列电池产品从小规模制造推向大规模,最后利用差异化战略快速大面积切入不同应用领域。

这是一个系统的工程,一环套一环,所以龙鳞甲和其他电池系列作为最前端的产品,必须承担起性能、成本、制造等多项功能优势的先行角色,奠定好大面积推广的坚实基础。

正如杨红新所例举的“飞叠”,它不只是一个设备,而是一套组合的技术,从产品设计到工艺设计,到隔膜的选型,再到设备的开发、在线监测技术的应用,整体优化才能打造出更低成本、更高制造效率、更小占地面积的“飞叠”。

龙鳞甲亦是如此,集材料、结构和制造的综合呈现,是一个系统化的工程。同样,也是蜂巢能源实现差异化战略的基石之一。

来源:第一电动网

作者:NE时代

本文地址:https://www.d1ev.com/kol/200982

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。