写在前面:

跑不远是电动车的致命伤,比亚迪实际上已经证明二档变速器是续命良方,却依然波澜不兴,好像除了“三电”核心技术中的电池容量还在坐等突破以外,其他的技术问题都已经摆平了。变速器是否还需要改进,更无人关心了。

记得马斯克曾经化重金研制二档变速器,最后放弃了,为什么?二档变速器的作用,马斯克不会不知道,为什么最终仍然弃用?国内传闻,外国公司造不出这个变速器,用了不到40秒就坏了。为特斯拉研制变速器的企业,是英国的Xtrac公司,F1等赛车变速器制造商。著名的专业企业搞不定一个二档变速器?实际上特斯拉至今没有公布弃用理由。

马斯克宁愿增加电机功率提高电池容量也不用这个变速器,肯定是有理由的。根据Xtrac公司的专业背景,不难揣测马斯克的二档变速器,是一个二档序列式AT变速器。很明显,不是外国人造不出,而是这类变速器先天不足。理由如下:

一、 固定速比的变速器,不具备车辆起步能力,仍然需要驱动电机、液力变矩器或者离合器的配合。二档速比的减速增矩效果,并非必要。

二、 电磁、液压器件、工作介质、制造工艺、系统控制、匹配标定、换档质量,犹如嫁妆,一个不少,全搬了过来,后患无穷。服侍这个小娘子有多烦,国内自主变速器大佬应该深有体会,马斯克自然不会上钩。

由此可见,是否配备变速器,必须权衡利弊。AT变速器本身不具备平滑变速能力,是鱼与熊掌不能兼得的主要原因。

变速器应该具备什么能力,才能符合马斯克的要求,适用于电动车?不妨予以归纳:

A. 大功率无级、无限变速和传动能力。即传动能力不亚于AT;拥有零转速输出能力、无级变速范围覆盖车辆起步、加速行驶至超速整个速度区域;

B. 没有液压件、没有摩擦件,结构足够简洁,与二档变速器相仿;

C. 小功率、数字化速度控制能力。

具有上述性能,驱动电机就可以空载起动,并且始终在最高效率区内工作,其意义是显而易见的,远非二档变速器可比。由于具有更大的速比,因此动力也更强劲,火爆脾气不亚于马斯克。

老纳根据上述要求画了几张简符,期待年青才俊阅后有所启迪,开出自己的方子来,为自主变速器企业削骨疗伤。

新型电动车差动无级变速器结构及原理简述

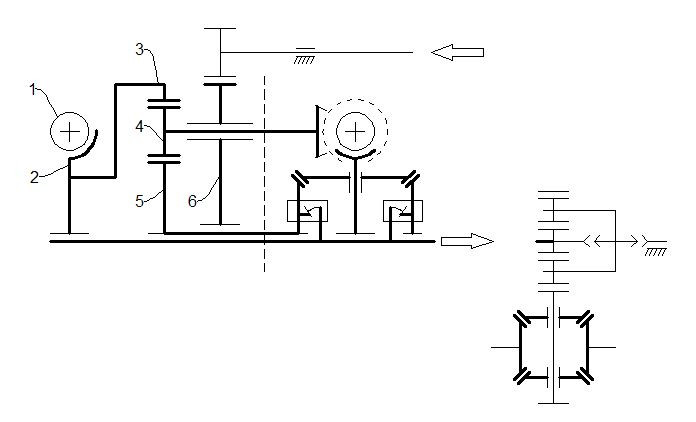

变速器结构如下图所示:

图中虚线左侧是由差动轮系、蜗轮蜗杆组成的无级变速组件,右侧是复合轮系组成的机械式负反馈自动控制系统。上空心箭头表示动力输入,下空心箭头动力输出。

无级变速组件、自动控制系统组成的无级变速器,具有模块化通用机械的显著特征,与输入输出设备的配接非常方便。输出端与倒车换档装置和差速器连接以后,就是一种结构简洁、动力强悍的车辆无级变速器。

一、 无级变速组件

图中标号:1、蜗杆;外接驱动元件控制变速器的输出速度;2、蜗轮;3、齿圈,与蜗轮同轴固定连接;4、行星齿轮;5、中心轮:差动速度输出;6、行星架:动力输入。

差动轮系常用于运动的合成和分解。利用合成功能组成的无级变速器,通常需要二个主动力,其中一个速度可控。实际应用时需要克服的主要局限有:

中心轮的输出力矩:MS = MR( 1+α)/α,即输出扭矩的大小取决于齿圈上的外力矩。当负载阻力大于 MS 时,齿圈就会失控,动力将从齿圈上流出,机构运动由合成反转为分解,随即丧失变速能力。根据外力矩平衡关系:MH+MR+MS=0 可知, MR 足够大,齿圈任何时候都不会失控时,才能使MH=-MS,动力全部流向负载。

足够大的 MR 需要大功率施力装置的支持,能耗势必剧增,效率很低;若非特殊场合,显然没有必要。差动轮系无级变速机构因此难以具有实用性,是迄今为止摩擦变速一统天下的主要原因。

在周转轮系中,行星轮系的大功率传动能力毋庸置疑,传动效率达97%以上。差动轮系与行星轮系的主要区别,是行星轮系只有一个自由度,有一个基本构件是固定的。在动力输送过程中,固定构件上除主动力以外,还同时存在约束反力,构件状态始终是稳定的。根据平衡力的定义可知,在作用力大小相等、方向相反时,即使构件没有固定,状态也是不会变的,可见只要能引入被动力,就能锁定构件,构件的固定形式并不是主要条件;间接固定也能取有相同的效果。即:足够大的 MR,可以由无源装置产生。

蜗轮蜗杆是一种交错轴传动装置,蜗轮主动、即反向传动时,可以自锁。蜗轮与齿圈同轴固定连接、蜗杆支架安装在机座上时,齿圈不能自由旋转,机座就能为齿圈提供足够大的锁止力矩; 并且始终与主动力相等,效果显然非常理想,远超有源的施力装置。

锁定了齿圈,差动轮系就与行星轮系等效,自然也拥有了大功率传动能力和高效率,局限已经成功清除。

小功率速度控制能力:

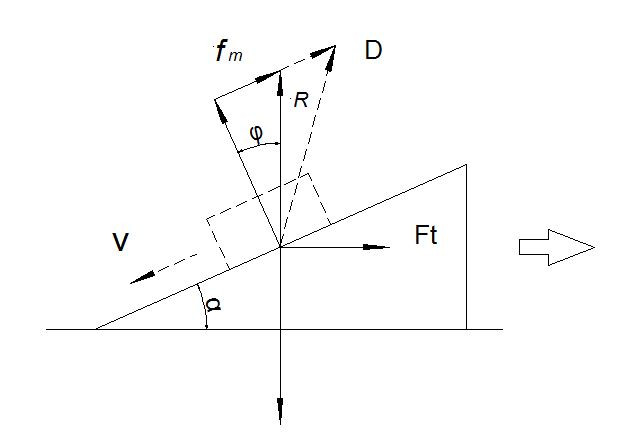

蜗轮蜗杆的自锁条件是:蜗杆导程角小于当量摩擦角;蜗轮蜗杆的反向自锁,相当于斜面上滑块静止,如下图所示。图中斜面向右移动,相当于蜗杆顺向旋转、滑块向下移动。

图中 α:导程角;φ:摩擦角,即总反力R 与斜面法线的夹角。 α>φ 时,蜗杆顺向旋转; α<φ 时,蜗杆自锁; α=φ 时,滑块处于静止与下滑的临界状态。

图中 fm:摩擦力。摩擦力增加,延伸至D点时,虚线箭头表示的总反力与法线的夹角 φ 也会增加,即采取相应技术措施,增加等效摩擦力,就可以使自锁处于临界状态附近,为小功率速度控制创造条件。

Ft:主动力中左右蜗杆运动状态的周向分力。在Ft 的作用下,蜗杆已具有旋转趋势,因此,迭加一个不大的作用力,就能使蜗杆脱离自锁顺向旋转。控制蜗杆的旋转速度,显然不需要很大的功率,一个小电机就能胜任。

在差动轮系、蜗轮蜗杆组成的无级变速组件中,蜗轮蜗杆的用途不是驱动,而是利用交错轴传动的结构特征,改平面控制为空间控制,隔离了动力输送与控制的关联;利用被动力锁定齿圈、空间力控制速度,使合成成为差动轮系机构唯一的运动形式,从而为差动无级变速的实际应用,排除了主要技术障碍。

无级变速范围:

系杆动力输入、齿圈速度控制、系杆、齿圈、蜗轮、中心轮旋转方向一致时,中心轮输出速度连续变化范围:0 ~ ω H∙ (1+α) / α,覆盖车辆起步至超速整个速度区域。

仅由差动轮系、蜗轮蜗杆组成的无级变速组件,不能独立工作:

组件仅在蜗轮蜗杆反向传动、蜗轮上转矩方向与蜗轮旋转方向一致时才能拥有小功率速度控制、大功率变速传动能力。但是在运行过程中,转矩方向却随时会变,与蜗轮旋转方向相反时,蜗杆的状态就不是从动而是驱动了,控制功率势必剧增,最终失控崩溃。

转矩方向不确定的原因:

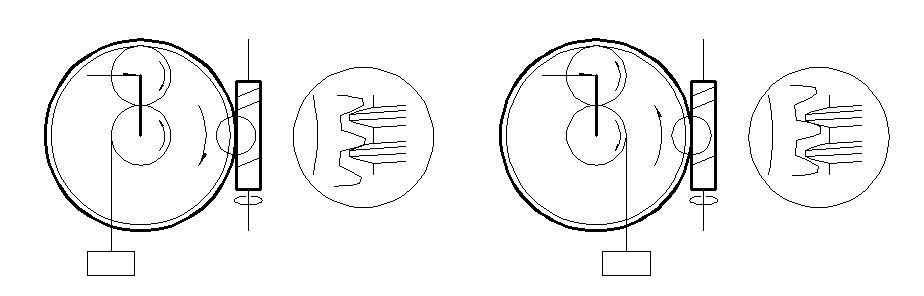

运行过程中,变速器输出端与负载的相对速度随时都在变化,惯性速度滞后或超前时,惯性力分别为阻力和驱动力,方向是相反的。中心轮上的惯性力,迫使星轮扭转,改变了蜗轮上主动转矩的方向。如下图所示:

变速器的速度变化范围确定以后,构件的旋转方向就不容许改变了。图左:主动转矩方向与齿圈、蜗轮旋转方向一致时,主动转矩是驱动力,蜗杆从动,控制蜗杆的旋转速度,不需要很大的功率;图右:方向相反时,主动转矩为阻力,齿圈、蜗轮从动,蜗杆驱动功率势必剧增,丧失小功率速度控制能力。

二、自动控制系统

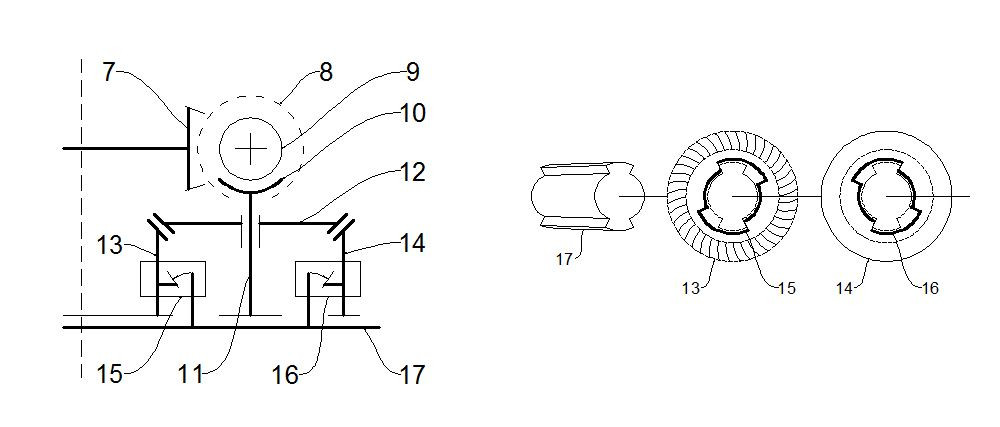

为无级变速组件配备自动控制系统,就能确保蜗轮副的反向传动状态任何时候都不会改变。自动控制系统简图及构件标号如下图所示:

图中齿轮7与上图虚线左侧星轮4连接,蜗杆9的支架安装在上图中系杆6上,齿轮7、8与蜗杆9随系杆6一起旋转。中心轮5、13同轴固定连接。

蜗轮10与行星架11同轴固定连接;星轮4、中心轮5齿数比,等于星轮4至蜗轮10齿数比,中心轮5、行星架11具有相同的旋转方向和旋转速度。

自动控制系统以行星架11为相对速度的比较基准。

离合器15、16的结构如图右所示。在动力传送过程中,输出轴17的旋转方向是不变的。

输出轴相对行星架11速度滞后时,离合器15啮合,输出轴与中心轮13连接,动力经中心轮5、13驱动输出轴旋转;

相对速度超前时,离合器15脱离,16啮合,输出轴与中心轮14连接,并牵引中心轮14一起旋转,中心轮13同时反转,至星轮4、齿圈3等齿轮全部啮合时锁止。

离合器15和离合器16相当于固定在输出轴上的一个齿轮,由阻力和驱动力选择啮合对象。相对速度的线性变化不会突变,因此啮合冲击很小。

中心轮5上惯性力的方向,因此始终不变,不会误动作,从而确保齿圈、蜗轮上转矩方向不变,始终与齿圈、蜗轮旋转方向一致,使变速器在任何工作环境下,都具有始终如一、稳定可靠的机械特性。

END

利用蜗轮蜗杆的机械特性、配备自动控制系统,从而使差动轮系无级变速器具有了实用性,适用于大型、重型车辆和机械,填补了该领域产品空白,技术上的进步是显而易见的。

长期以来,无级变速器的传动能力,从未有过大幅度的突破,因此,这一项新技术,无疑具有重大意义。即使存在瑕疵,也应该是值得的。

蜗轮副无级变速形式,与滑轮钢带、行星锥盘等摩擦变速形式相比,优劣其实是显而易见的。差动变速拥有的传动能力、无级变速范围,硬件的可靠性,均远非摩擦式变速装置可比。

自动控制系统中蜗轮蜗杆的主要作用,是使行星架11的旋转速度和方向,与中心轮5相同,同时隔离外力对行星轮4的影响。以行星架11为基准,可以比较负载速度的超前与滞后。实际运行过程中,相对速度的滞后或超前状态,在各级齿轮啮合后就会终止,相当于四驱车辆的中央差速锁,工作在锁止状态。蜗轮蜗杆是行星架11的驱动元件,没有参与动力输送,因此不影响传动效率。

来源:第一电动网

作者:gucun

本文地址:https://www.d1ev.com/kol/83714

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。