特斯拉是电动汽车领域的首创者。特斯拉成立之初,就走纯电动技术路线,即使其产品价格昂贵,因物有所值,也能被人们接受。特斯拉商务上的战略是:

第一阶段,向超级富豪推出高价、小批量汽车,定价10 万美元左右,对标法拉利;

第二阶段,以中高端价位向更多相对富裕的消费者,推出中等价位、中等批量生产的电动汽车,定价7.5万美元左右,对标奔驰或宝马;

第三阶段,向普通大众推出低价、量产的汽车Model 3 车型,见图1,定价3.5 万美元左右。

特斯拉的市场目标是全世界,先后推出了三步走的商务计划。客观地评价,特斯拉是成功的。中国人可以研究其商务模式,即高端车、中端车、普及车。其依据是什么?

特斯拉成功的基本理论是,汽车市场的经验法则:

汽车价格每下降 5000 美元,能够买得起汽车的买家数量就会大约增加 1 倍。如果特斯拉普及车为3.5 万美元左右,买家数量会比第二阶段翻 7 番,也就是第一阶段的 128 倍。这个发展模式,中国企业学不了。为什么?比较笼统的解释是:美国和中国的国情不同。

但是对标特斯拉电动汽车的主要关键技术,对中国纯电动汽车的进步还是很有帮助的,下面是对标特斯拉电动汽车的主要关键技术分析,便于研究、消化和吸收。

1.斯拉电动汽车的电池技术

1)电芯选择路线

特斯拉电动汽车的电池,采用的是 18650 型三元锂离子电池,见图2。目前是世界上唯一一家采用这种电池的电动汽车公司。其他公司多数采用了三元锂离子电池,不是方形,就是软包。特斯拉采用的18650 型三元锂离子电池的理由是:

①18650 型电池技术较为成熟、生产自动化程度高,电芯质量有保障;

②全球每年生产数 10 亿个 18650 型电池,出货量大,价格较低;

③单体电池尺寸小,电池成组时,便于布置,可控性好;

④电池组单体电池较多,即使某个单元发生故障,对电池整体性能影响不大;

⑤ 18650 型三元锂离子电池能量密度,高于同时期其它类锂电池 50% 以上。

18650 型锂电池也有一些短板,如对温度相对敏感,较多单体的组成电池包后,会导致一致性差等问题。而特斯拉采用了有效措施,较好地弥补18650 型电池短板:

①采用活性的电化学材料;

②改进的电芯结构设计;

③优化模组设计;

④采用先进的故障保护机制、电池充放电控制;

⑤采用领先的热管理系统、电池管理系统。

(1)中国企业与特斯拉的差距:

①原有的生产工艺,提高质量标准。中国整车企业对动力电池标准提升,研究比较少;

②中国整车企业看到了三元电池比能量高于磷酸铁锂电池,乘用电动车就普遍采用了,来提高续航能力;

③中国整车企业看到了18650 型电池短板,但是没有补短板的能力。

(2)研究后的反思:

①中国整车企业只看到了18650 型电池短板,但是没有看到方形、软包电池生产工艺积累的不足,对整车产品品质的影响,这是要认真反思的;

②方形、软包三元电池如何有效降低成本,如何有效提高质量品质,这是中国正在思考的问题;

③方形、软包三元电池尺寸上标准化与客户的个性化要求,平衡点在哪里?

2)电池包成组技术

①特斯拉采用多电芯并联成组方式,保障电池包瞬间放电能力;

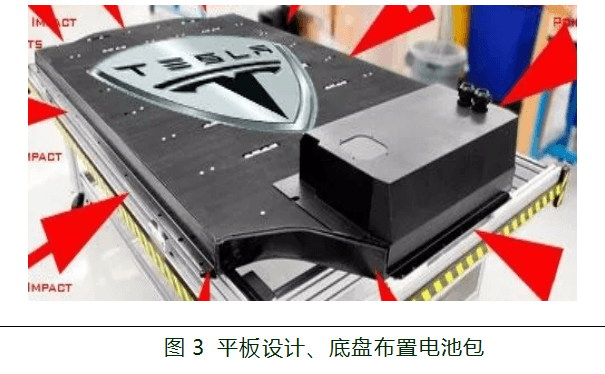

②特斯拉采用底盘布置,见图3,更多的电池、采用电池包的多模组串联、平板设计,提高了单次充电的续航里程;

③特斯拉采用高精度的 SOC 和 SOH 算法,实施全温度区间电池充放电的控制技术。

④特斯拉采用长方形铝制冷却管路的设计、液冷技术,电芯覆盖面的绝缘等,确保电池工作在最优化、最一致的温度区间,确保在低温低电量时的电芯均衡一致性。

(1)中国企业与特斯拉的差距:

①中国整车企业少有把电池包成组和电池管理技术视为核心技术的;

②电池包成组和电池管理技术的研发,投入大,成本高,中国整车企业把他外包给零部件企业;

③中国企业对电池包成组技术的研究不深入,却在搞所谓的换电模式。用所谓的商务模式替代技术上的不足。

(2)研究后的反思:

①中国整车企业思维上,将整车传统4大工艺视为核心技术,面对新的时代,如何转型?

②中国企业对研发,热衷于拿来主义,浮在面上,这个现状如何改变?

③不是用先进的技术降动力电池的成本,而是用商务模式来分摊动力电池成本。这条路能走多长?

3)电池管理系统的技术

电池控制系统是特斯拉汽车的技术核心。电池管理系统基于汽车级的硬件软件,采取多重安全设计,协同电芯、模组、电池包的安全装置,确保电池包安全可靠。控制策略保证了电池的监控管理精度最优化;

①在每个电池单元两端均设置有保险丝,对电池组的每一个层次进行严密的监控,规避因某个电池出现异常情况(过热或电流过大)时,影响到整个电池包的危险出现;

②在每个电池模组上,均设置有电池监控板(Battery Monitor Board,BMB),用以监控每个电池块的电压、温度以及整个电池模组的输出电压;

③在整个电池包上,设置有电池系统控制器以及智能保险,用以监控整个电池包的工作环境,包括电池包的电流、电压、温度、湿度等;

④在系统层面,设置有系统安全控制器,用以监控电池系统控制器。

⑤在电池的外部结构上,进行了车辆发生碰撞时,可以保护电芯免受冲击并自动切断电源的设计。

(1)中国企业与特斯拉的差距:

①中国整车企业缺少对电芯原理、工艺、对电池包技术和工艺的研究;

②中国整车企业缺少BMS研究的高级人才,高精测试设备;

③中国整车企业,基本上没有电池专业工程技术人员,而是电器工程师在与BMS厂家销售人员对接。

(2)研究后的反思:

①中国整车企业对电池管理系统的技术,基本浮在监控层面。BMS企业基本不懂电池包成组技术,电池包成组基本不懂BMS技术,这个现状如何解决?

②中国整车企业如何整车设计上,确保在发生碰撞时,动力电池包是安全的?如何把功能安全落地实处?

2.特斯拉电动汽车的电机技术

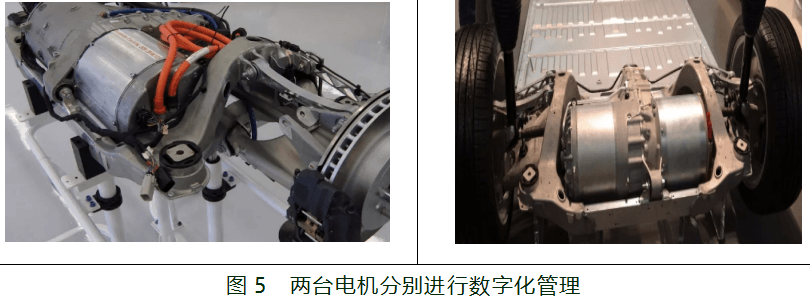

①特斯拉在后轮驱动的基础上,在前轴加装了一台电机,使之成为双电机全轮驱动的动力系统,见图4。

②特斯拉采用三相四极交流感应电动机,铜转子,具有变频驱动功能的驱动逆变器与动能再生制动系统,见图5。

③对两台电机分别进行数字化管理,独立控制前、后轮扭矩,双电机数字化扭矩控制与低重心设计相结合。

④特斯拉采用的是感应电机。用比较稳妥的方案,是特斯拉坚持不变的原则。

1)中国企业与特斯拉的差距:

①中国整车企业采用的是,一台发动机和变速箱分配能量、在牺牲效率来换取牵引力;

②中国变速箱厂家采用办法是,在减少变速箱的挡位数上做文章;

③中国企业有的采用两个电机,却是在一个传动轴上布置的模式。

2)研究后的反思:

中国企业在车辆控制技术上,有待加强,要加强这些方面的基础理论研究。目前有一个不好现象,车辆工程专业的老师,不是在研究车辆控制技术,而是跨专业研究其他的东西。中国企业比特斯拉更创新,已经采用了轮边电机或者是轮毂电机了。但是没有理解对电机数字化扭矩控制技术的关键性作用。

3.斯拉电动汽车车身技术

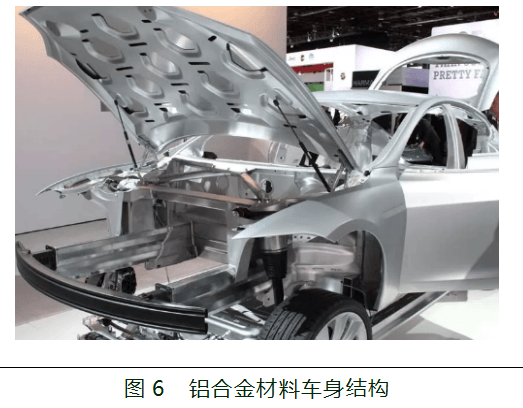

电动汽车因电池很笨重,必须通过降低车身的重量,来弥补笨重电池的不足。于是有轻量化提法。特斯拉求助了 Space X,并使用了它的先进火箭技术,是唯一使用全铝车身的汽车。全铝车身的Model S 主要采用的是美国铝业公司(Alcoa)生产的铝材来制造底盘和车身板件。

轻质金属车身板件,必须精密冲压。特斯拉工厂配备大约相当于 7 层楼高,其延伸到地下的部分有 3 层楼高的液压机,将总共 5 台液压机连成 1 排,用于模铸造型复杂的部件,如前机盖或车身两侧的板件。但是关键部位还是采用的高强度钢材。

1)中国企业与特斯拉的差距:

中国企业在挤压件、冲压件和铸件的专业组合技术上,与特斯拉比较,差距较远。要说的地方太多了。

2)研究后的反思:

①轻量化是一个系统化的工作。确保车辆的刚度和强度,是轻量化的前提条件。电动汽车的发展,把车辆轻量化工作提高到了一个新的高度;

②用铝材替代钢材是一个比较可行的路线,由于铝质车身重量很轻,所以即使搭载 85 kW•h 电池组,车辆的续航里程仍能达到 500 km 以上;

③中国多数纯电动汽车搭载 85 kW•h 电池组,其续航里程仅在 320 km 左右。科学的轻量化,对提高续航里程,是有明显的效果。

④轻量化对目前的工艺改进很大,要大量的资金投入,这个决策如何下达?

4.斯拉电动汽车安全性技术

1)电池安全

①特斯拉 Model S 全车搭载了700多块动力单体。而特斯拉核心技术是高效的电池控制管理系统,其引入了分层管理的方法,优势在于能够准确估测电池单体的荷电状态(State of Charge,SOC)。

②特斯拉电池组中的每一个电池单体都连接着一个热敏电阻以及一系列的光导纤维,同时将热敏电阻连接到电池监控器,将光导纤维连接到光敏感应器。特斯拉电池模组采用水冷散热,使得电池保持在恒定温度区间以避免电芯过热。

(1)与特斯拉的差距:

①中国整车企业目前已经在一步一步比较先进的技术,但是水平与特斯拉比较,距离比较大。

②中国的大专院校在动力电池安全机理上的研究已经比较深入,但是整车企业力量的研究能力,明显不足。

③中国市场上电动汽车车辆,动力电池包还是外挂的比较多。乘用车的动力电池包外挂在底盘下面,商用车动力电池包外挂两侧。

(2)研究后的反思:

①中国整车企业一直在研发整车控制器技术,下一步应该将动力电池安全性研究,放在十分重要位置上来?

②中国整车企业生产动力电池不现实,但是研究车用动力电池成组技术,应该是份内的工作。

2)车身安全技术

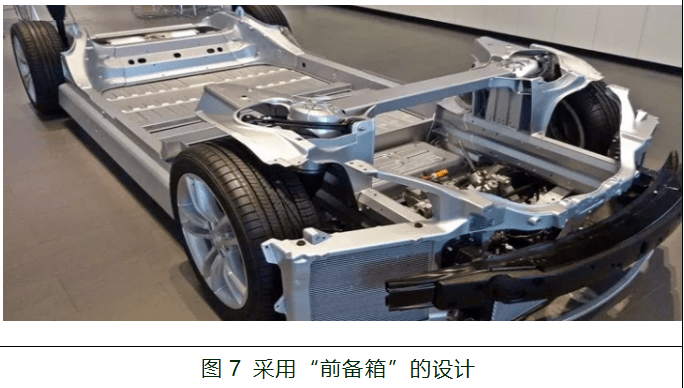

①特斯拉车身(见图6)和底盘(见图7)主要采用铝合金材料,车身框架用高强度材料加固,撞击时能够有效吸收能量;

②电池组位于底盘正下方,沉重的电池组所带来的低重心,车辆不会发生侧翻;

③采用“前备箱”的设计,充当着碰撞前缓冲区的角色,在车辆发生正面碰撞时能最大程度地吸收撞击能量,有效保护驾驶舱人员的安全;

④前保险杠内的传感器检测到与行人发生碰撞时,前备箱盖后部,会自动升起约 80 mm 高度,在铝制前备箱盖与其下面的较硬组件之间形成空间,可以最大程度减少对行人和骑车人的头部伤害;

⑤系统会始终监控停车标志、车辆和行人,以及无意识变道,也就是说,特斯拉随时、随地为车主规避风险,防止事故发生的提醒服务。

(1)中国企业与特斯拉的差距:

中国整车企业对电动汽车目前还缺少正向开发例子,基本上还是传统车的改造而已。还没有对传统动力传动系统有较大的突破能力。

(2)反思:

电动汽车研发,必须要进行正向开发,特斯拉已经为我们做出榜样。如何结合中国的国情,有待进一步思考。

5.总结

①特斯拉是非传统汽车厂商,取得如此成功,说明其实力;

②特斯拉直接走纯电动汽车路线,对中国汽车要弯道超车,提供了成功的案例;

③特斯拉重视成熟工艺,比选购先进的技术更为重要;

④把动力电池成组技术和电池管理技术,视为电动汽车的核心技术,是中国整车企业要认真研究的课题;

⑤特斯拉的双电机技术,有效规避了变速箱技术屏障,将电动汽车技术提高了高度。

特斯拉成功地告诉,中国整车企业:

A)一台电机可以规避发动机技术障碍;

B)两台电机可以规避变速箱的屏障;

C)铝合金材料的轻量化技术,可以将续航里程提高500公里以上;

D)动力电池成组技术和电池管理技术,可以极大提高动力电池安全性和电动汽车整体寿命。

注:本文作者雷洪钧博士为扬子江汽车公司高级工程师,中科智能网联汽车科学院院长,中国新能源企业家俱乐部专家委员会主任(为12月份的“2018中国新能源企业家俱乐部(SNEC)年会”提供支持)。

来源:第一电动网

作者:雷洪钧

本文地址:https://www.d1ev.com/kol/82035

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。