背上氧气瓶就能上4768米的昆仑山,踏入-37.8℃的牙克石义无反顾,70℃的吐鲁番腹地早已成为第二个家,威马汽车的工程师们不是在测试,就是在去测试的路上。

新造车企业近期一直处于风口浪尖。资本运作、烧钱模式、延期交付等,令新造车企业备受质疑。因此,业界极需一款真正成熟的产品且实现真正的批量交付,来重启人们对新造车企业的信心。

公布车型配置、举办“寻光北极冰屋”线下体验活动、首批智行合伙人网点9月陆续营业……作为新造车企业的代表之一,威马汽车将于9月底进行陆续交付,其全车交互纯电动SUV EX5正式上市的“进度条”正在快速前移。

测试里程超300万公里,绕地球75圈

为确保顺利批量上市,除CFD仿真分析之外,威马将EX5开到了漠河、吐鲁番、昆仑山等极端环境的地带,进行实车测试。

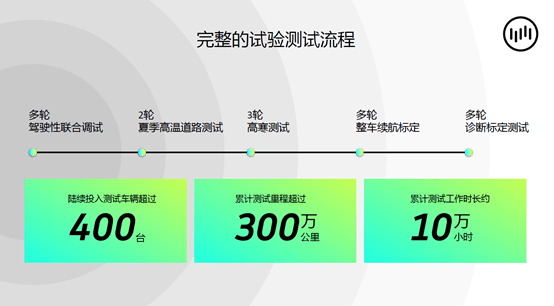

其实,早在开发过程中,威马首款量产车型 EX5 在就已先后进行了多轮驾驶性联合调试,2轮夏季高温道路测试,3轮高寒测试(包括零下40℃低温环境舱和零下20-42℃的道路测试),多轮整车续航标定,以及多轮诊断标定等测试。陆续投入测试车辆超过 400台(传统车企的新产品测试车辆一般为 100 台左右,改款车型则只有几十台),累计测试里程超过300万公里,累计测试工作时长约10万小时。

地球赤道一圈是4万公里,300万公里意味着威马EX5绕地球跑了75圈;累计测试工作时间10万小时,如果换算成年的话,应该是11年左右。

环境温度最高50℃的吐鲁番和最低温度-40℃的牙克石,威马EX5都要在当地进行2-3轮道路测试,除了标定最重要的动力电池热管理系统外,还要对车机系统、空调、内外饰及整车电子系统进行可靠性测试,以保证车辆在任何恶劣天气下的正常使用。

为什么要进行这些测试?

高温测试是电动车三高测试(高温、高寒、高原)中一环,在高温环境下,电池温度过高,会导致电池内部阻抗增加,电池容量下降进而影响电池性能,也会有一定的安全隐患。扩大到整车,最直观的就是电动车续航里程的下降,驾驶体验会很差。

因为电池对温度变化很敏感,过高或过低都会影响电池性能;其次,由于电池组是由众多电池联结在一起,要想发挥电池组的最大性能,需要保持电池组的“一致性”。

其实,也就是验证电动车在极端环境下的安全性和可靠性。很显然,威马EX5做到了。在多轮综合标定测试下,威马EX5已经具备了良好的驾驶性能和优秀的环境适应性,并展示了其三电系统的技术优势。

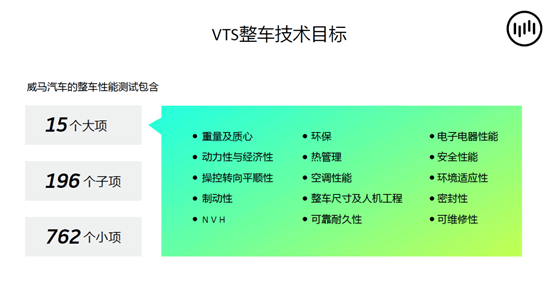

威马汽车在成立之初建立了以三电系统为核心,覆盖了三电、底盘、安全、NVH、电子电器、车身内外饰、自动驾驶、智能系统等9大验证领域,包括120项整车级试验、3400项系统级试验、14000余项零部件级试验,以及34项标定试验的完善的试验认证体系。

威马汽车在国内率先完成以三电系统为核心的试验开发流程,并自主建立了一套完整的电动车开发体系,其自主研发了液体冷却/加热的电池热管理技术,保证电池性能在-30度和+50°环境下都能保持最佳性能。在极寒天气下静置24小时后,预加热系统可以快速让三电系统进入合理工作温度,在高温环境下,威马车辆热管理设计标准也得到了验证。

从车辆的反复测试中不难看出,威马对于电动车品控很重视,反复进行测试,以符合验证标准。而且可以看得出,威马汽车创始人、董事长、CEO沈晖在造车这件事情上的态度:严谨。

不是造车新势力的菜鸟,而是经验丰富的老司机

早在8月17日,威马就召开了一场技术座谈会,工程师公开详解了威马在三电设计过程中的理念和策略,并且将核心三电部件向公众开放展示,让消费者直观的感受威马汽车。

在电池包管理上,威马汽车以电池包平台化的形式专门为电池包系统服务。这个电池包平台化主要包含了电芯模组平台化、热管理系统平台化、箱体结构平台化三个方面。电芯模组平台化是指威马汽车在设计之初采用了 VDA 的标准电芯和模组,VDA 是德国工业协会制定的关于电芯尺寸、模组尺寸的一套标准。这套标准的采用可以使威马汽车自定义并固化边界接口,实现对宁德时代、天津力神、苏州宇量等绝大多数主流电池供应商的产品的兼容。热管理系统平台化是指前期通过 CFD 仿真,对流道设计、流阻分布以及热平衡进行仿真,当生产不同容量的电池包时,威马汽车仅需通过调整水排的大小、长度就可以适应 PACK,这样的平台化形式可以有效实现产品的快速开发,降低产品成本。箱体结构平台化方面,威马汽车主要是通过箱体平台化模块设计的形式,来快速实现不同电量的 PACK 开发。

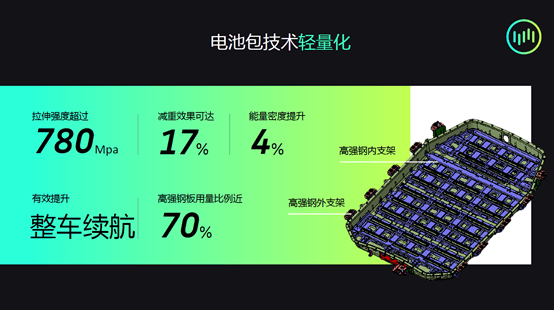

在电池包的材料选择上,威马使用了比例超过70%的高强度的钢,拉伸强度超过780兆帕,通过高强度的内支架外支架设计,形成球笼式造型,使其可以使用最少的钢达到最强的结构。实验数据表明电池包减重效果达到17%,能量密度提升4%,从而提升了续航里程。

在高强度钢的加持下,在16项全面安全测试当中一次性通过,通过CAE的分析和匹配,包括挤压、反转、振落、跌落、机械冲击、外部火烧等,而结果均是超出两倍于国标的标准。比如挤压测试(分为X/Y方向),国标要求是10t,威马汽车则使用了20t的挤压,但最终的测试结果是,电池即使在20t的挤压下变形量仍然小于国标的要求。

威马汽车对标通用的GVDP流程,这套流程吸取了先进的造车制造设计理念,同时结合北美地区、中国地区当地制度形成的完整体系。正因为一直用高标准要求自己,威马才能在诸多方面实现内更高的水准。

在某种程度上,我们可以说一个产品厉害不厉害,要看背后的团队是否强大。威马汽车整个研发团队有超过500人的三电研发人员,其中80%来自通用和泛亚等,因而能够吸取通用GVDP流程的精髓,并且根据电动车固有零部件的属性,形成了威马自己的测试开发流程、研发认证体系。拥有如此完善的三电技术以及工程师团队的威马,是否能在9月末交出一份满意答卷?这是一件值得期待的事。

来源:第一电动网

作者:陈婧涵

本文地址:https://www.d1ev.com/news/qiye/76352

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。