三元锂电池电池始终无法攻克的“不冒烟”难题解决了。

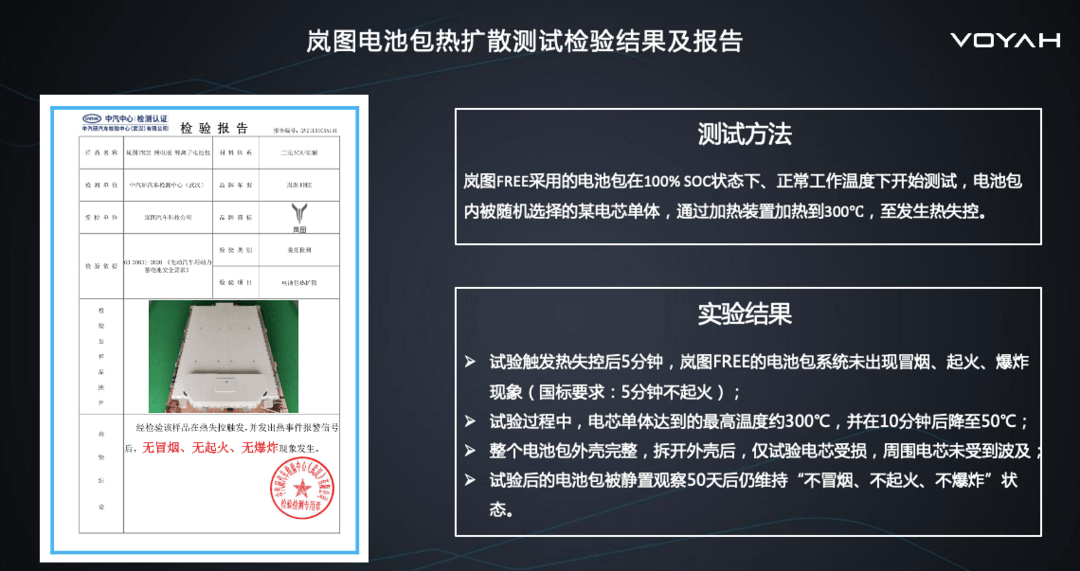

日前,岚图FREE通过了中汽中心动力电池安全检测,在电池包热失控触发并发出热事件报警信号后,电池“不冒烟、不起火、不爆炸”。此款电池包已进入量产阶段,岚图FREE纯电版将首发搭载,并于今年第三季度上市交付。

3月17日,岚图汽车在线上举办了一场技术分享会,对岚图 Free 搭载的三元锂电池包进行了全面的解读。

岚图汽车表示,岚图FREE电池包主要有三大优势:首创“三维隔热墙”技术、BMS独创电池安全监测和预警模型、高安全电池PACK方案。

“三维隔热墙”技术

据岚图汽车新能源技术总监黄敏博士介绍,三维隔热墙的技术原理是,在电池包内使用超强高分子隔热阻燃材料(一般隔热材料仍会在触发热失控后致电池包冒烟或起火,三维隔热墙技术可做到无热扩散现象发生),对每个电芯实现单独的全方位三维立体包裹。三维隔热墙在电芯与电芯之间,形成高效的隔热阻燃防护层,每个电芯均处于隔热阻燃材料的充分包裹中,形如“琥珀”。

即便某个电芯单体发生热失控,三维隔热墙可以确保其释放的能量最小化,避免波及到周围其他电芯,进而防止电池包系统发生热失控。在电芯顶部,还额外布置有耐超过1000℃高温的隔热阻燃层,对乘员舱安全严加防护。为实现该技术,岚图攻克了三维隔热层间隙填充不充分、填充气泡等工艺难题,采用独特的模块开孔方案,最终在几千颗电芯间达到均匀填充。整个热扩展性能研发周期长达一年,尝试国内外十余种先进的隔热阻燃材料。

这一安全设计为了实现的目标是,电池在热失控触发之后,不冒烟不起火。

BMS云端卫士独创电池安全监测和预警模型

除了硬件,岚图在软件层面上也突破传统,基于BMS云端卫士进行大数据分析和追踪,实现 “千车千面”。

电池包在原有温度电压预警基础上,搭建了精确的电池安全监测和预警大数据模型,基于不同使用场景(例如平原与山区、南北方温度和湿度、高低海拔昼夜温差等),追踪每一台车、每一块电池的使用数据。

系统通过云端大数据库与监测数据的对比,对电池进行诊断、预警和寿命监测等,当系统发现电池监测数据出现异常时,通过APP推送及车辆的预警系统,对用户提前预警。

同时系统通过高灵敏度温度探测传感器,实时监测每一个电池的温度,借助高效液冷系统,无论冬夏始终保障电池包在高效率温度区间。

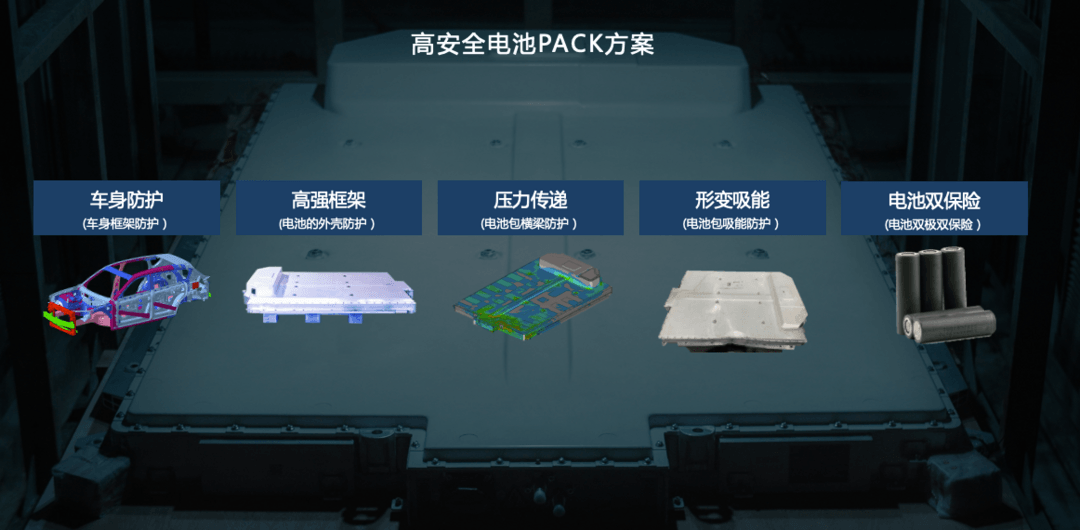

高安全电池PACK方案

在被动安全防护上,岚图采用了高安全电池PACK方案——定制化开发车身防护、高强框架、压力传递、形变吸能和电池双保险共五大电池安全结构设计。

车身防护。由于汽车的前后部都有足够的缓冲吸能空间,对于电池系统而言,侧面通常是面临威胁最大的方向。岚图FREE车型的B柱结构,采用了TRB工艺的1500Mpa超高强度钢材;在车门门槛位置,用了双层结构的1500MPa超高强度热成型钢;前后车门内部,还有行业最高等级的2000MPa热成型钢制成车门防撞梁,是岚图FREE对电池系统的第一层防护。

高强框架。在高强度车身的内部,电池包外壳采用高强铝合金框架、带多条加强筋的特殊设计,让整个电池包结构更强、更耐撞击。在岚图的安全测试中,电池包可以抵御高达20吨力的挤压而不发生安全事件。高强度耐冲击的电池包外壳,是岚图FREE对电池系统的第二层防护。

压力传递。电池包系统的防护设计不止步于外壳。在电池包内部,岚图设计了多条横纵加强梁,通过横亘整个电池包的横纵交织立体结构,将来自外界的碰撞能量充分地分解与吸收,保护内部电芯免遭碰撞力的伤害。这是岚图FREE对电池系统的第三层防护。

形变吸能。假设遭受到罕见的、过于猛烈的撞击,无法完全避免电池包遭受碰撞压力,岚图还对电池包预设了形变吸能空间,留有超过30mm的形变空间,在电池包受撞击变形时,保护其中电芯免遭损伤。

电池双保险。带有铝合金壳体的圆柱电芯,双极均设置有防爆阀,当撞击侵入电池包造成高压回路短路时,电池双极双保险打开,确保电池不起火、不爆炸。电池包形变设计和电芯双极双保险,是岚图FREE电池系统的第四层和第五层防护。

拥有定制化的多达5层电池包防护,岚图FREE在C-NCAP整车侧面撞击测试中,以欧洲标准的斜侧75°角、32km/h进行柱碰实验,横梁仅发生小程度溃缩,电池模组没有受到丝毫挤压变形。岚图的高安全电池包方案,顺利经受住了整车碰撞测试的考验。

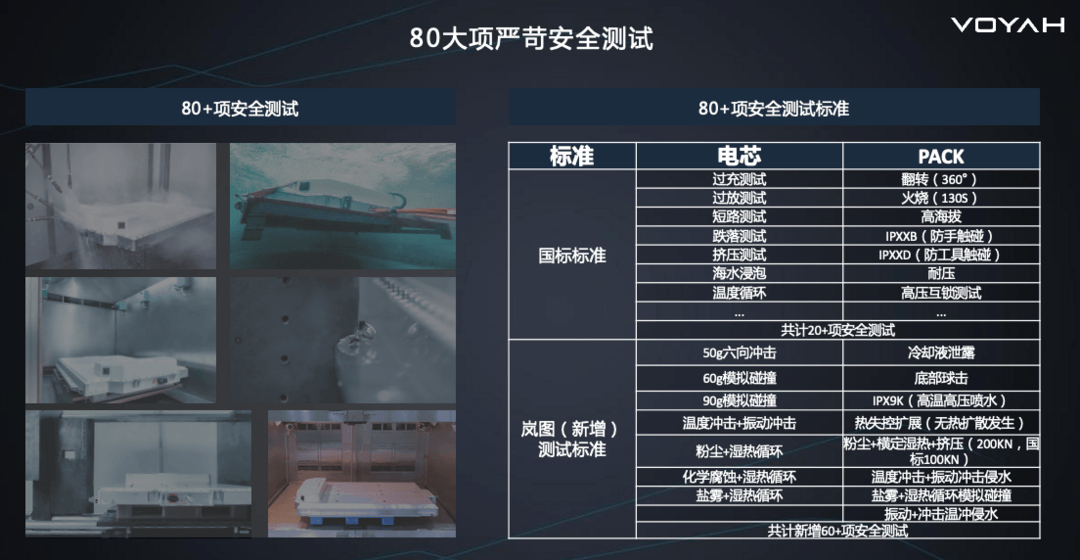

此外,在研发测试环节,岚图汽车采用高于同级别车型的严苛测试标准,力求解决用户对于电动汽车品质、安全的焦虑。

岚图做了这么多的严苛测试,但其三维隔热墙电池包并没有做当年比亚迪和宁德时代引发争议的“针刺试验”。对此,岚图汽车的工程师做出了解答:针刺和加热都是触发电池内短路的一种方式。这次岚图做热扩散试验,通过内部加热的方式而没有选择针刺,主要基于以下几点考虑:

“我们用的是小圆柱电芯,整个电池包层面做针刺的话,大概率来讲是毫发无损,原因是你很难去用一颗针连续将底护板、电池箱体、小圆柱壳体三层金属防护层刺穿。如果为了做针刺而去针刺,意义不是很大。

我们采取电池包内部加热的方法,把一颗电芯以及周边的电芯温度加热到300°C,人为去触发热失控,再看整个电池包反应的情况。就用户日常使用场景而言,地面硬物连续刺穿底护板(钢板)、电池箱体(铝合金)、电芯壳体(铝合金)三层金属防护的概率极低,现在绝大多数起火事故发生是因为电池质量欠佳、过度充电、电池老化引起的单个电芯内短路,加热触发的热扩散试验能够涵盖上述用户实际用车场景。”

”电池安全“问题一直是消费者在选车时最大的顾虑。如今,越来越多的企业把电动汽车电池安全放到了第一位,这不仅让消费者吃了”定心丸“,更有利于行业的发展。

来源:第一电动网

作者:李艳娇

本文地址:https://www.d1ev.com/news/qiye/142295

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。