接前文《丰田结盟推进固态电池,产业化和规模应用还有多远?》所言,我们并不清楚丰田的底牌,燃料电池代表的FCV路线和固态电池代表的纯电动路线,到底哪个是烟雾弹?所以在丰田之外,我们还有必要根据整个行业当前的实际开发状态,来评估固态电池从实验室到产业化的动向。

丰田欧洲首席执行官Didier Leroy认为,丰田固态电池技术有望大大提高纯电动汽车续航里程,并彻底改变目前新能源汽车行业的游戏规则。而其他企业也认为这是他们关注的重点。

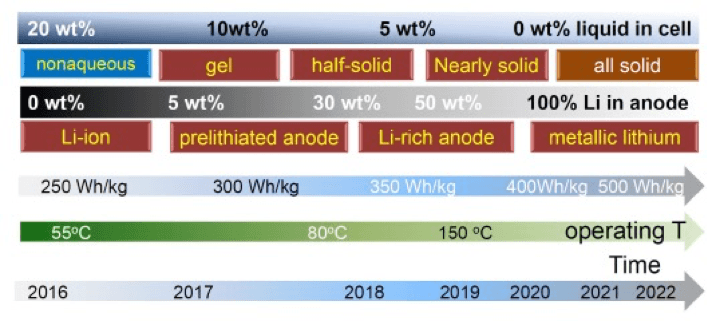

下面是固态电池开发路径中涉及的几类过渡性的电池技术:

半固态电池(Half solid)是指正极与负极间采用固体电解质隔开,但某一极仍添加少量电解液的结构

固态电池(Nearly solid)是指电解质采用固体加固化的液体组合的电池体系

全固态电池(All Solid)是指所有电芯材料全部为真正意义上的固体材料的电池

图1 从液态锂离子到全固态金属锂电池逐步发展路线,引用自 《固态锂电池研发愿景和策略》

在这个发展过程中,我们需要从专利、制造工艺、原材料等几个角度来探测固态电池的布局,从而判断现有锂电池体系在未来5~10年可能进行的转变,在这个过程中,锂电池设备提供商、锂电池材料提供商和电池单体制造厂家都会产生一系列的革新和变化。

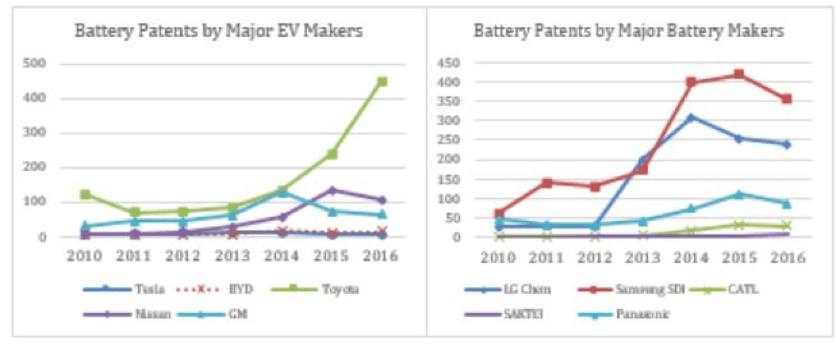

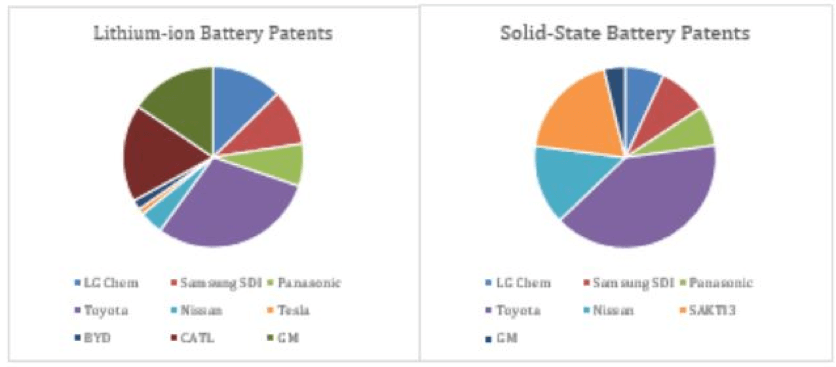

一、电池专利分析

电池专利是衡量电池及整车企业在电池领域研究水平的一个重要指标。通过对专利进行分析,我们可以大概分析和整理在一个技术分支方向上的研究投入究竟有多少(当然客观上存在大量的烟雾弹)。

下面的专利分析结果显示了厂家在不同技术方向上的储备。

图2 电池整体专利的情况(示厂家对于技术方向分支的储备)

再进一步,对一些地区和各个技术路线的专利布局进行分析,可以对动力电池的开发动向有更深的认识。

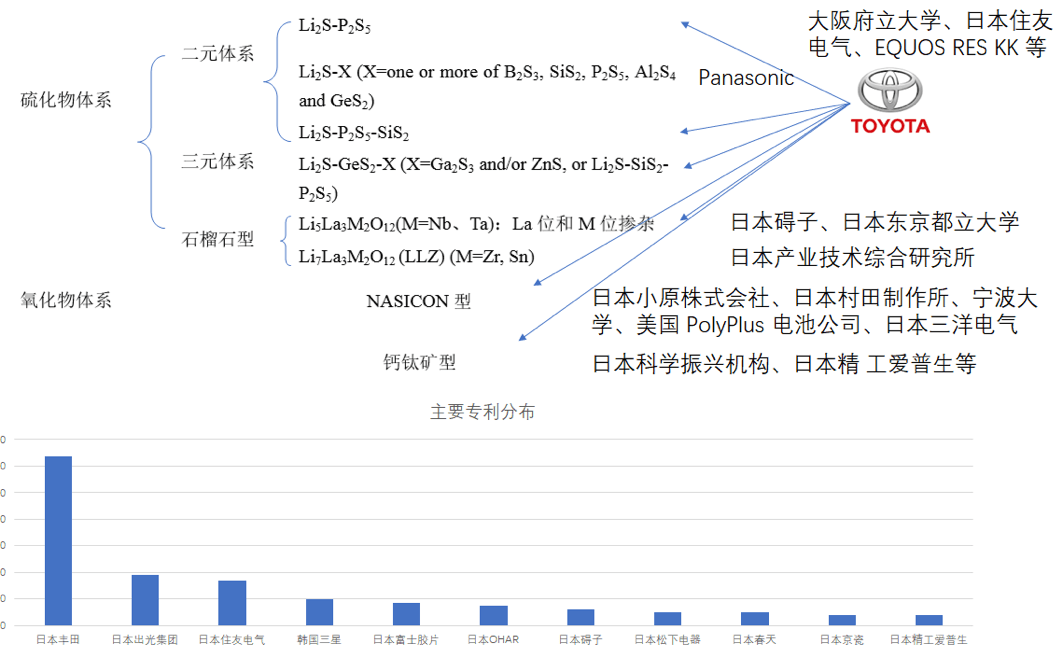

丰田相关专利申请时间主要集中在 2010—2014 年,其主要的精力是集中在的对硫化物体系固态电解质进行研究,以提高电池的能量密度、电导率、循环寿命、安全性能等性能 。

图3 无机固态锂电池专利分布机构排序【参考文献3重新排布】

对丰田一系列动力电池相关专利涉及的性能指标进行分析,可以得出如下图所示的结果:

电池安全性 :耐火性、高温特性

电池性能 :电池容量、功率密度

电池寿命:使用寿命、耐久性、循环性能

速度:充电时间和电池产量

图4 丰田专利的特性分布

对专利进行分析只能初步能了解企业的基本落脚点,从而对各个研究机构所发布的样品和相关材料进行对比,可以在一定程度上确定专利和信息的关联度与真实性。

表1 相关固态电池样品宣布的信息

相关公司和研究机构 | 固态电解质 | 负/正极材料 | 电池容量(Ah) |

丰田、AIST、TIT | 硫化物压层 | C/LPS、LGPS/LCO | 7 |

丰田、出光兴产、三星日本 | 硫化物涂布 | Li/LGPS/LCO | 1-2 |

丰田、SONY | 硫化物涂布 | Li/LPS/LGPS/LCO | 2.4-15 |

三星日本 | 硫化物压层 | Li/LGPS/LCO | 2 |

东京首都大学、日本精瓷 | LiSiCON | C(In)/LiSiCON/LCO | 0.2 |

日本东北大学 | 固液复合型 | Li/SiO2-IL/LCO | - |

Planar Energy | Thio-LiSiCON | SnO2/CuS | 1-20 |

Cymbet | LiPON | - | 1-50 |

Excellatron | LiPON | LiCoO2、LiMnO4/ Li、Sn3N4 | 1-10 |

Front Edge | LiPON | LiCoO2/ Li | 1 |

Sakti3(戴森) | LiPON | 未公布/Li或Li合金 | |

InfinitePower | LiPON | LiCoO2/ Li | 0.1-2.5 |

丰田、AIST | LiPON | - | ~0.1 |

二、制造技术和材料分析

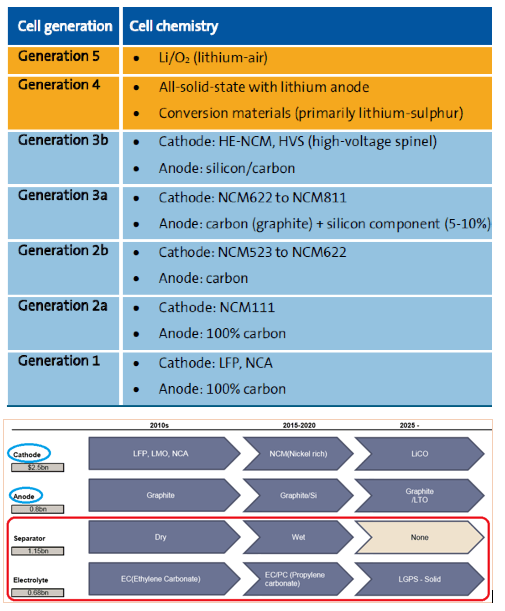

首先看一下材料的发展趋势,随着固态电池的发展,NCM523和石墨/硬碳负极的电池材料需求会在接下来面临变革。对于材料来说,可能意味着后续会有较大的变化,最直接受影响的是电解质和隔膜,后续正负极材料也会随之进行演变。

图5 电池的演进导致电池内材料需求的变化

在制造工艺方面也会产生一些变化:

1)基于聚合物固态锂离子电池一般采用印刷、涂布及卷对卷技术

2)而面向硫化物和氧化物电解质的固态电池,其整个制造工艺跟传统锂离子的制造工艺是完全不一样的,每一步都需要新的制造设备

锂电池制造工艺通常分前中后三道工序:

电极制作的搅拌涂布阶段(前段):包括真空搅拌机、涂布机、辊压机等

电芯合成的卷绕注液阶段(中段):中段工序主要包括模切机、卷绕机、叠片机、注液机等

以及化成封装的包装检测阶段(后段):包括化成机、分容检测设备、过程仓储物流自动化等

前端工艺的结果是将锂电池正负极片制备完成,搅拌,即将正、负极固态电池材料混合均匀后加入溶剂,通过真空搅拌机搅拌成浆状。涂布和辊压工艺之后是分切,即对涂布进行分切工艺处理。前端设备,如搅拌机、涂布机、辊压机、分条机等是电池制造的核心设备,关乎整条生产线的质量,占整条锂电自动化生产线的比例最高。

我们以硫化物固态电池为例,涉及的工艺问题主要有以下几点:

+ 硫化物相对较软,更容易加工

- 硫化物基固态电解质还存在空气敏感,容易氧化

- 硫化物电解质材料本身的稳定性(遇水易产生H2S)

- 正极在充放电过程中较大的体积变化会恶化其与电解质之间的界面

- 正极一侧由于空间电荷层效应导致界面电阻增加。

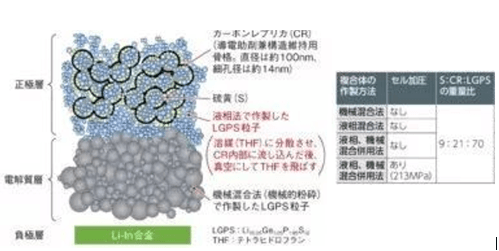

新工艺是值得关注的,有些是在材料本身的制备。

液相法工艺:通过将材料分散或溶解在溶剂中,进而使颗粒微细化或混合。在被称为碳副本的球壳状碳素材料内,注入电解质材料LGPS,通过溶剂使LGPS分散并与CR混合形成正极层。向电池加压时,除了初始衰减外,后续几乎不发生容量衰减。

图6东京工业大学菅野实验室部分采用液相法进行试制的Li-S全固态电池概要

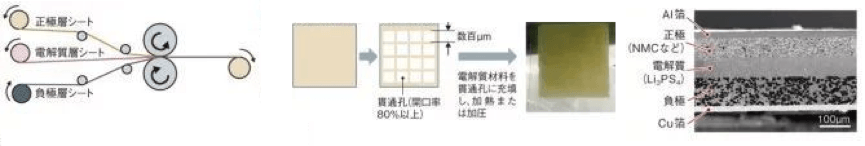

采用R2R工艺实现电解质薄片化:R2R工艺中,将极片状的正极、负极以及电解质贴合制作成电芯。正极或负极一般是在集流体金属箔上面通过材料成膜形成薄片状极片。电解质要制作成薄片化却非常不容易。ORIST和泉中心与大阪府立大学辰巳砂研究室共同开发的采用R2R工艺的电解质薄片。通过在聚酰亚胺膜中打开贯通孔,在其中填充电解质材料制作完成。聚酰亚胺充当支撑结构的作用, 尽管只有20µm的很薄的一个厚度,也能维持柔性且保持自身的形状。电极层极片则由产业技术综合研究所等开发,目前采用的是非R2R的贴合方式制作,这块比较高深,需要仔细整理,在此参考文献4的一些介绍。

图7 R2R工艺实现无法用“树脂框架”分割的电解质薄片

(备注:电解质提前处理之后和极片制作就联系在一起了。之前也看到国内的一些工艺方向,通过正极材料与离子导体的均匀混合与涂覆,预热压形成连续离子导电通道,二次涂覆LPS之后,再热压去掉孔隙;再涂覆缓冲层后与金属锂复合叠加。)

总之,固态电池的事情,看得越多越需要时间去一点点理解和整理,供大家参考。

参考文件

1)固态锂电池研发愿景和策略 李泓,许晓雄

2)Investing In The Car Batteries Space

3)无机固态锂电池专利

4)【前瞻技术】-固态电池开发重点转移到电芯制作和合适材料的选择(二)

来源:第一电动网

作者:朱玉龙

本文地址:https://www.d1ev.com/kol/62017

本文由第一电动网大牛说作者撰写,他们为本文的真实性和中立性负责,观点仅代表个人,不代表第一电动网。本文版权归原创作者和第一电动网(www.d1ev.com)所有,如需转载需得到双方授权,同时务必注明来源和作者。

文中图片源自互联网,如有侵权请联系admin#d1ev.com(#替换成@)删除。